Verarbeitung von Tonerdekeramiken

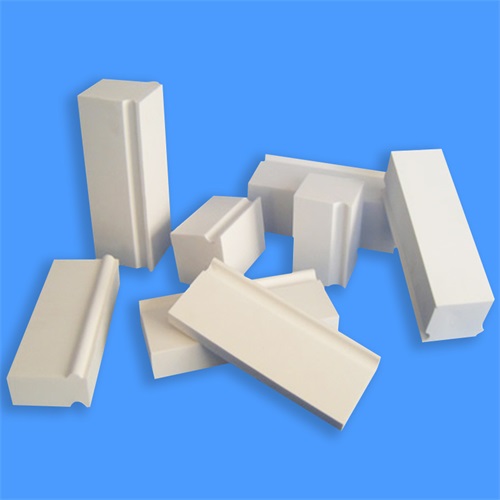

Aluminiumoxid-Keramik ist ein hochentwickeltes keramisches Material mit hoher Härte, hoher Verschleißfestigkeit, hoher Temperaturbeständigkeit, Korrosionsbeständigkeit und ausgezeichneten elektrischen Isolationseigenschaften, das in Bereichen wie Elektronik, Luft- und Raumfahrt, Maschinenbau und medizinische Versorgung weit verbreitet ist. Die Verarbeitungstechnologie ist komplex und umfasst mehrere Schritte, einschließlich der Vorbereitung des Rohmaterials, des Formens, des Sinterns, der Präzisionsbearbeitung usw.

1、 Vorbereitung des Rohmaterials

Die Leistung von Aluminiumoxidkeramik hängt weitgehend von der Reinheit und der Korngrößenverteilung der Rohstoffe ab. Zu den gängigen Reinheitsgraden von Aluminiumoxidpulver gehören:

-Gewöhnliche Industriequalität: Al ₂ O Ⅲ Inhalt ist 90% -95%, geeignet für verschleißfeste Teile und feuerfeste Materialien.

-Hoher Reinheitsgrad: Al ₂ O3-Gehalt von über 99,5%, verwendet für elektronische Geräte und Biokeramik.

Die Pulververarbeitung umfasst in der Regel die folgenden Schritte:

- Kugelmahlen: Durch nasses Kugelmahlen (mit Alkohol oder Wasser als Medium) werden die Pulverpartikel bis in den Submikronbereich (0,5-1 μm) verfeinert, um die Sinteraktivität zu verbessern.

- Sprühtrocknung: Zerstäuben und Trocknen der Aufschlämmung nach dem Kugelmahlen, um ein Granulat mit guter Fließfähigkeit für die anschließende Formgebung zu erzeugen.

2、 Formgebungsverfahren

Bei der Formgebung wird Aluminiumoxidpulver entsprechend den Konstruktionsanforderungen in eine bestimmte Form gebracht. Zu den gängigen Formgebungsverfahren gehören:

- Trockenpressen: geeignet für einfach geformte Bauteile (wie Bleche und Säulen). Bei Anwendung eines Drucks von 100-300 MPa durch eine einachsige Presse beträgt die Dichte des geformten Knüppels etwa 50% -60% der theoretischen Dichte.

- Isostatische Druckumformung: Durch gleichmäßige Druckbeaufschlagung (200-400 MPa) durch flüssige oder gasförmige Medien wird ein dichterer und gleichmäßigerer Knüppel erzielt, der sich für komplexe Strukturen eignet.

- Verpressen von Gussformen: Einspritzen von Aluminiumoxidschlämme in poröse Gipsformen und Austrocknen durch Kapillarwirkung, geeignet für dünnwandige oder unregelmäßige Teile.

- Gussformen: für die Herstellung dünner Schichten (Dicke 0,1-1 mm), die häufig für mehrschichtige keramische Substrate wie elektronische Verpackungen verwendet werden.

- 3D-Druck: einschließlich Photopolymerisation (DLP/SLA) und Klebstoffspritzen, geeignet für die individuelle Gestaltung komplexer Strukturen.

3、 Sinterverfahren

Das Sintern ist der wichtigste Schritt bei der Verarbeitung von Aluminiumoxidkeramik, der die Festigkeit und die Eigenschaften der Keramik verbessert, indem die Partikel durch Hochtemperaturbindungen verdichtet werden. Der Sinterprozess umfasst hauptsächlich die folgenden Schritte:

- Klebstoffentfernung (Entfettung): Entfernen Sie den Klebstoff (wie PVA, Paraffin) bei einer Erwärmung von 1-5 ° C / min bei einer Temperatur von 400-600 ° C.

- Verfahren zur Sinterung:

Atmosphärendruck-Sintern: Sintern bei 1600-1800 ° C und halten für 1-4 Stunden, kann die Dichte 95% -99% der theoretischen Dichte erreichen.

-Heißpresssintern: Sintern unter einem Druck von 10-40 MPa, bei einer Temperatur von 1400-1600 ° C, mit einer Dichte von mehr als 99,5%.

-Spaltplasmasintern (SPS): schnelles Erhitzen (mehrere hundert °C/min), Verdichtung innerhalb von 5-20 Minuten, feine Korngröße. - Nachbearbeitung: Der gesinterte Embryo kann durch heißes isostatisches Pressen (HIP) behandelt werden, wobei hoher Druck und hohe Temperaturen von 100-200 MPa angewendet werden, um die inneren Poren zu beseitigen und die mechanischen Eigenschaften weiter zu verbessern.

4、 Präzisionsbearbeitung

Aluminiumoxidkeramik hat eine hohe Härte (Mohs-Härtegrad 9) und erfordert den Einsatz von superharten Werkzeugen und Präzisionsbearbeitungstechniken für die Weiterverarbeitung, um die Anforderungen hochpräziser Anwendungen zu erfüllen.

- Schneiden mit Diamantwerkzeugen: Verwenden Sie eine keramische Gravier- und Fräsmaschine, die mit Werkzeugen aus kubischem Bornitrid (CBN) oder Diamant ausgestattet ist, und erreichen Sie durch Optimierung der Schnittparameter (Geschwindigkeit > 3000 U/min, Vorschub 0,01 mm/Zeit) eine Genauigkeit im Mikrometerbereich.

- Schleifen und Polieren:

-Grobschleifen: Verwenden Sie Schleifmittel aus Siliziumkarbid (SiC) oder Borkarbid (B ₄ C), um Oberflächenfehler zu entfernen.

Präzisionspolieren: Mit<1 μ m Al ₂ O3-Mikropulver oder Diamant-Schleifpaste, kombiniert mit Ultraschall-Poliertechnik, um Spiegelglätte zu erreichen (Ra<0,1 μ m). - Laser/EDM: Geeignet für ultrafeine Strukturen wie Mikrolöcher und unregelmäßige Rillen mit einer Genauigkeit von bis zu ± 0,005 mm.

5、 Qualitätsinspektion und -kontrolle

Die verarbeiteten Aluminiumoxid-Keramikkomponenten erfordern eine strenge Prüfung und Qualitätskontrolle, um ihre Leistung und Maßhaltigkeit zu gewährleisten. Zu den gängigen Nachweismethoden gehören:

-Dimensionsmessung: Verwenden Sie hochpräzise Messwerkzeuge wie Koordinatenmessgeräte.

-Härteprüfung: Messung der Härte von Materialien mit einem Härteprüfgerät.

-Thermische Stabilitätsprüfung: Prüfung der Leistung von Materialien in Umgebungen mit hohen Temperaturen.

-Erkennung von inneren Fehlern: Die Röntgen- oder Ultraschallprüfung dient dazu, innere Risse oder Poren zu erkennen.

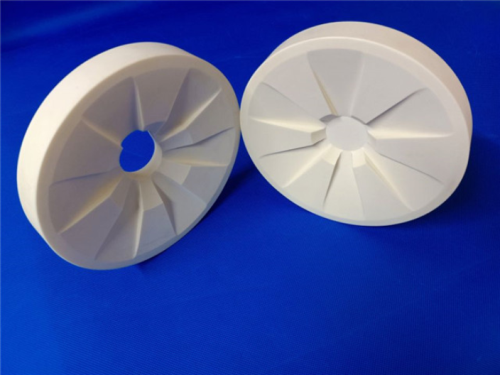

6、 Anwendungsbereiche

Aluminiumoxidkeramik spielt aufgrund ihrer hervorragenden Leistung in vielen Bereichen eine wichtige Rolle:

-Im Bereich der Elektronik: für die Verpackung integrierter Schaltkreise, Kühlkörper für elektronische Hochleistungsgeräte usw.

Luft- und Raumfahrt: Für Produkte mit hoher Wertschöpfung, wie z. B. Luftfahrtlager und Kernbrennstoffkomponenten.

-Im medizinischen Bereich, z. B. für künstliche Knochen, Zahnimplantate usw., ist eine hohe Oberflächenglätte erforderlich.

-Mechanischer Bereich: für verschleißfeste Teile, Dichtungen usw.

Die Verarbeitungstechnologie von Aluminiumoxid-Keramik ist komplex und umfasst mehrere Schritte, von der Vorbereitung des Rohmaterials bis zur Präzisionsbearbeitung, wobei jeder Schritt einen erheblichen Einfluss auf die Leistung und Qualität des Endprodukts hat. Durch die Optimierung der Prozessparameter in jeder Phase können hochleistungsfähige und hochpräzise Aluminiumoxid-Keramikbauteile hergestellt werden, die den Anforderungen der verschiedenen Anwendungsbereiche entsprechen.

PREVIOUS:Anwendung von Aluminiumnitridkeramik in der Luft- und Raumfahrt

KATEGORIEN

NEUESTE NACHRICHTEN

- Photovoltaische Keramik-Saugvorrichtung...

- Was sind die Klassifizierungen...

- Leistungsvorteile von p...

- Petrochemische Keramik-Injektion...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...