Wie man Löcher in Aluminiumoxidkeramik bohrt

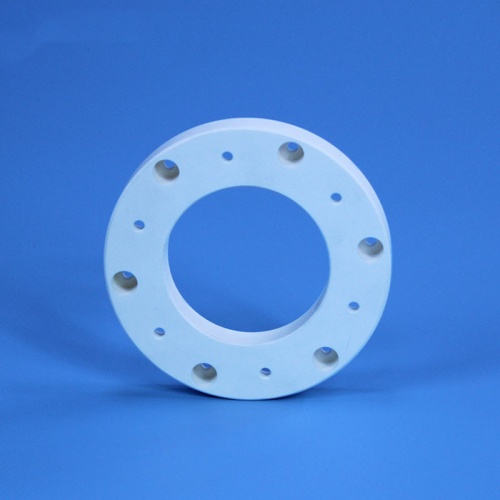

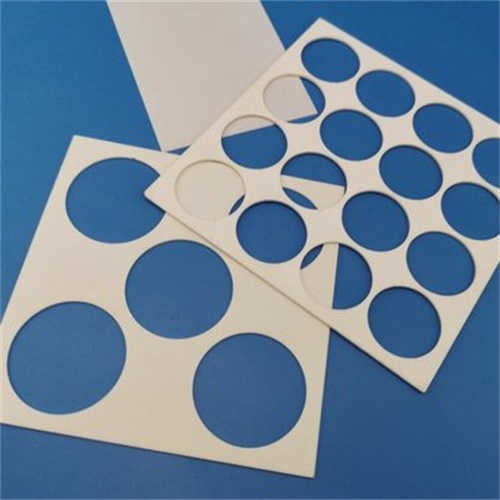

Tonerde-Keramik werden aufgrund ihrer hohen Härte, hohen Verschleißfestigkeit, guten Isolationseigenschaften und chemischen Stabilität häufig in Bereichen wie Elektronik, Luft- und Raumfahrt und Maschinenbau eingesetzt. Ihre hohe Härte und Sprödigkeit stellen jedoch auch große Herausforderungen bei der Verarbeitung dar, insbesondere bei dem kritischen Schritt des Bohrens von Löchern.

1、 Traditionelles Stanzverfahren

(1) Mechanisches Bohren

Mechanisches Bohren ist eine gängige Bohrmethode, bei der in der Regel Bohrer aus Hartlegierungen oder Diamantbohrer verwendet werden. Der Bohrer dreht sich mit hoher Geschwindigkeit und trägt das Aluminiumoxid-Keramikmaterial durch die Schneidkraft allmählich ab. Aufgrund der hohen Härte von Aluminiumoxid-Keramik ist die Abnutzungsrate von Bohrern jedoch extrem hoch, so dass der Bohrer oft schon nach kurzer Zeit ausgetauscht werden muss, was nicht nur die Bearbeitungskosten erhöht, sondern auch die Produktionseffizienz verringert. Außerdem ist die beim mechanischen Bohren erzeugte Schnittkraft relativ groß, was leicht zu Rissen in keramischen Werkstoffen führen und die Ausschussrate erhöhen kann. Um das Auftreten von Rissen zu verringern, müssen Parameter wie Bohrgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe streng kontrolliert werden.

(2) Bohren mit Ultraschall

Beim Ultraschallbohren werden Hochfrequenzvibrationen von Ultraschallwellen eingesetzt, um Hochgeschwindigkeitsschläge und Poliereffekte zwischen dem Werkzeugkopf und dem Aluminiumoxid-Keramik-Schleifmittel zu erzeugen, wodurch der Zweck des Bohrens erreicht wird. Diese Methode eignet sich für die Bearbeitung kleiner und unregelmäßiger Löcher und kann das Auftreten von Rissen bis zu einem gewissen Grad reduzieren. Im Vergleich zum mechanischen Bohren hat das Ultraschallbohren eine geringere Schneidkraft und beschädigt keramische Werkstoffe relativ wenig. Allerdings ist die Bearbeitungsgeschwindigkeit beim Ultraschallbohren langsam, die Kosten für die Ausrüstung sind hoch, und die technischen Anforderungen an die Bediener sind ebenfalls relativ hoch.

2、 Fortschrittliche Bohrtechnik

(1) Elektrisches Funkenbohren

Das elektrische Funkenbohren ist ein berührungsloses Bearbeitungsverfahren, bei dem die durch die Entladung erzeugte hohe Temperatur dazu genutzt wird, Aluminiumoxid-Keramik lokal zu schmelzen oder zu verdampfen, um so den Zweck des Bohrens von Löchern zu erreichen. Beim elektrischen Funkenbohren wird ein gewisser Abstand zwischen der Elektrode und dem Keramikmaterial aufrechterhalten, und zwischen der Elektrode und dem Material wird durch die von der Impulsstromversorgung erzeugte Hochspannung ein Entladungskanal gebildet. Die bei der Entladung entstehende hohe Temperatur kann keramische Werkstoffe schnell schmelzen und verdampfen lassen, wodurch winzige Vertiefungen entstehen. Mit zunehmender Anzahl von Entladungen verbinden sich diese Vertiefungen allmählich zu Löchern. Das elektrische Funkenbohren ist nicht durch die Materialhärte begrenzt und kann Löcher verschiedener Formen und Größen mit hoher Bearbeitungsgenauigkeit und guter Oberflächenqualität bearbeiten. Da während der Bearbeitung keine mechanische Schneidkraft auftritt, wird gleichzeitig das Problem der spannungsbedingten Risse in keramischen Werkstoffen vermieden. Allerdings sind die Kosten für Elektroerosionsbohrgeräte relativ hoch, die Bearbeitungsgeschwindigkeit ist relativ langsam, und auf der Bearbeitungsoberfläche bildet sich eine gewisse Dicke der beschädigten Schicht, die eine Nachbearbeitung erfordert.

(2) Laserbohren

Beim Laserbohren werden Laserstrahlen mit hoher Energiedichte eingesetzt, um keramische Werkstoffe aus Aluminiumoxid sofort zu schmelzen und zu verdampfen, wodurch Löcher entstehen. Laserstrahlen haben den Vorteil der Energiekonzentration und der guten Richtwirkung, so dass sie in sehr kurzer Zeit Energie auf keramische Werkstoffe übertragen und diese schnell über ihren Schmelzpunkt erhitzen können. Beim Laserbohren haben Parameter wie die Laserstrahlleistung, die Pulsbreite und die Fokussierungsposition einen erheblichen Einfluss auf die Qualität und Effizienz des Bohrens. Durch die genaue Steuerung dieser Parameter kann eine präzise Bearbeitung unterschiedlicher Lochdurchmesser und -tiefen erreicht werden. Die Vorteile des Laserbohrens liegen in der hohen Bearbeitungsgeschwindigkeit, der hohen Präzision und der berührungslosen Bearbeitung, wodurch das Problem der spannungsbedingten Risse in keramischen Werkstoffen wirksam vermieden werden kann. Darüber hinaus kann das Laserbohren eine automatisierte Bearbeitung ermöglichen und die Produktionseffizienz verbessern. Allerdings sind Laserbohrgeräte teuer, haben hohe Betriebskosten und stellen sehr hohe technische Anforderungen an die Bediener.

(3) Wasserstrahlbohren

Beim Wasserstrahlbohren werden Hochdruck-Wasserstrahlen mit Abrasivmitteln eingesetzt, um Aluminiumoxid-Keramiken durch Schlagschneiden zu bearbeiten und so Löcher zu bohren. Wenn Hochdruckwasserstrahlen durch kleine Düsen strömen, kann ihre Geschwindigkeit ein Vielfaches der Schallgeschwindigkeit erreichen und starke Aufprallkräfte erzeugen. Unter dem Synergieeffekt von Schleifmitteln kann der Wasserstrahl keramische Materialien effizient abtragen. Das Wasserstrahlbohren hat den Vorteil, dass es keine wärmebeeinflusste Zone und eine gute Oberflächenqualität gibt, wodurch das Problem von Rissen in keramischen Materialien, die durch thermische Schäden verursacht werden, wirksam vermieden werden kann. Außerdem können mit dem Wasserstrahlbohren Löcher verschiedener Formen und Größen bearbeitet werden, wobei die Umweltbelastung während der Bearbeitung minimal ist. Allerdings sind die Kosten für Wasserstrahlbohrgeräte relativ hoch, da sie spezielle Hochdruckpumpen und Abrasivmittel-Fördersysteme erfordern, und die Bearbeitungsgeschwindigkeit ist relativ langsam.

3、 Vorschläge für die Auswahl geeigneter Stanzmethoden

- Die Auswahl erfolgt nach Blende und Tiefe: Für kleine und flache Löcher sind Ultraschallbohren und Laserbohren die bessere Wahl, da sie eine hochpräzise Bearbeitung mit minimaler Materialbeschädigung ermöglichen. Für große und tiefe Löcher können mechanisches Bohren und Wasserstrahlbohren besser geeignet sein, obwohl ihre Bearbeitungsgeschwindigkeit langsamer ist, sind die Ausrüstungskosten relativ niedriger.

- Beachten Sie die Bearbeitungsgenauigkeit und die Oberflächenqualität: Wenn hohe Anforderungen an die Bearbeitungsgenauigkeit und die Oberflächenqualität gestellt werden, sind das Funkenerosionsbohren und das Laserbohren die ideale Wahl, da sie eine hochpräzise Bearbeitung und eine gute Oberflächenqualität erzielen können. Allerdings sind die Ausrüstungskosten für diese beiden Verfahren relativ hoch.

- Berücksichtigen Sie die Verarbeitungseffizienz und die Kosten: Wenn eine hocheffiziente Bearbeitung erforderlich ist, sind Laserbohren und Wasserstrahlbohren die bessere Wahl, da sie eine hohe Bearbeitungsgeschwindigkeit aufweisen.

PREVIOUS:Bearbeitung von Gewinden für Aluminiumoxid-Keramik

NEXT:Kann Aluminiumoxid-Keramik mit Draht geschnitten werden?

KATEGORIEN

NEUESTE NACHRICHTEN

- Photovoltaische Keramik-Saugvorrichtung...

- Was sind die Klassifizierungen...

- Leistungsvorteile von p...

- Petrochemische Keramik-Injektion...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...