Wie verhalten sich Keramikflansche bei extremen Temperaturen?

Materialeigenschaften von keramischen Flanschen

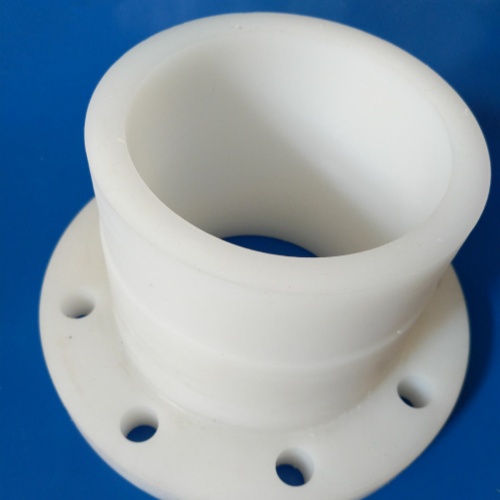

Keramische Flansche werden in der Regel aus keramischen Hochleistungswerkstoffen wie Siliziumnitridkeramik, Zirkoniumdioxidkeramik usw. hergestellt. Diese Werkstoffe haben eine einzigartige Kristallstruktur und hervorragende physikalisch-chemische Eigenschaften, die sie auch bei extremen Temperaturen gut funktionieren lassen.

- Hoher Schmelzpunkt: Der Schmelzpunkt von Siliziumnitridkeramik liegt bei über 1600 °C und der Schmelzpunkt von Zirkoniumdioxidkeramik bei bis zu 2700 °C. Dadurch kann der keramische Flansch seine strukturelle Integrität in Hochtemperaturumgebungen aufrechterhalten, ohne zu erweichen oder zu schmelzen wie herkömmliche Metallwerkstoffe.

- Oxidationsbeständigkeit: Siliciumnitridkeramik kann in einer oxidierenden Hochtemperaturumgebung eine dichte Siliciumoxidschicht bilden, die das weitere Eindringen von Sauerstoff verhindert und das Material so vor oxidativen Schäden schützt. Zirkoniumdioxid-Keramik weist ebenfalls eine ausgezeichnete Oxidationsbeständigkeit auf und bleibt auch bei extremen Temperaturen stabil.

Niedriger Wärmeausdehnungskoeffizient: Der thermische Ausdehnungskoeffizient von Siliziumnitridkeramik beträgt nur 1/4 desjenigen von Metallen, was bedeutet, dass sich die Größe des Keramikflansches bei Temperaturänderungen weniger stark ändert, wodurch die durch thermische Ausdehnung und Kontraktion verursachte Spannungskonzentration und Verformung wirksam reduziert werden kann.

Die Leistung von Keramikflanschen bei extremen Temperaturen

Bei extrem hohen Temperaturen können Keramikflansche stabile physikalische und chemische Eigenschaften beibehalten.

- Mechanische Festigkeit: Flansche aus Siliziumnitridkeramik können selbst bei hohen Temperaturen von Tausenden von Grad eine gute mechanische Festigkeit beibehalten. In einem Primärkreislaufflanschsystem eines Kernreaktors hat der Keramikflansch beispielsweise eine Dichtungsleckrate von weniger als 0,01 g/h in einer Hochdruckwasserumgebung von 350 °C/15,5 MPa.

- Dichtungsleistung: Keramische Flansche können auch bei hohen Temperaturen eine gute Dichtungsleistung erbringen. Zum Beispiel in der Wasserstoff-Sauerstoff-Pipeline von Luft- und Raumfahrtmotoren, können Keramikflansche weniger als 5 Mikrometer an der Dichtungsschnittstelle unter extremen Bedingungen von flüssigem Wasserstoff Umgebung bei -253 ° C und Gas Auswirkungen bei 1600 ° C bewegen.

- Temperaturwechselbeständigkeit: Keramische Flansche haben eine ausgezeichnete Temperaturwechselbeständigkeit. Zum Beispiel behält Siliziumnitrid-Keramik mehr als 95% ihrer Restfestigkeit nach 100 Zyklen schneller Abkühlung und schneller Erwärmung bei Delta T = 800 ° C.

Die Leistung von Keramikflanschen bei extrem niedrigen Temperaturen

Keramische Flansche sind nicht nur in Hochtemperaturumgebungen gut, sondern auch bei extrem niedrigen Temperaturen leistungsfähig.

- Abdichtung bei niedrigen Temperaturen: In der Wasserstoff- und Sauerstoffleitung des Luft- und Raumfahrtmotors hat der keramische Flansch in der Flüssigwasserstoffumgebung von -253 °C eine Verschiebung der Dichtungsschnittstelle von weniger als 5 Mikrometern. Dies zeigt, dass der keramische Flansch auch bei extrem niedrigen Temperaturen eine gute Dichtungsleistung beibehalten kann.

- Festigkeit bei niedrigen Temperaturen: Keramische Werkstoffe werden bei niedrigen Temperaturen nicht spröde wie Metalle, sondern können ihre hohe Festigkeit und Zähigkeit beibehalten. Siliziumnitridkeramik beispielsweise kann auch bei niedrigen Temperaturen eine hohe mechanische Festigkeit aufweisen.

Verbindungstechnik von Keramikflanschen

Um die Zuverlässigkeit keramischer Flansche bei extremen Temperaturen zu gewährleisten, ist auch die Verbindungstechnik entscheidend.

- Aktivlöttechnik: Durch die Verwendung von Ag-Cu-Ti-Aktivlot kann eine gute Verbindung zwischen Keramik und Metallen erreicht werden. Bei der Verbindung von Siliziumnitrid-Keramik mit Metallen wird beispielsweise das System Ag-27,5Cu-4,5Ti (Gew.%) verwendet, und die Temperatur der Flüssigphase beträgt 850 °C, wodurch eine kontinuierliche TiN/TiSi 2O-Reaktionsschicht gebildet werden kann.

Festphasendiffusionsschweißverfahren: ein spezielles Verfahren, das für den gesamten Lebenszyklus von Kernkraftrohrleitungen entwickelt wurde und Keramik und Metalle bei hohen Temperaturen fest verbinden kann.

Innovation beim Laserauftragsschweißen: Verwendung eines 3-kW-Faserlasers für das lokale Auftragschweißen, der die Tiefe des Schmelzbades effektiv steuern und die Luftdichtheit und die Lebensdauer der Schweißverbindung bei hohen Temperaturen verbessern kann.

Anwendungsbereich

Aufgrund ihrer hervorragenden Eigenschaften werden Keramikflansche in vielen Bereichen eingesetzt.

Luft- und Raumfahrt: für die Herstellung kritischer Strukturen wie Triebwerkskomponenten und Wärmeschutzsysteme, die extrem hohen und niedrigen Temperaturen standhalten können.

Nuklearindustrie: In Kernreaktoren sorgen Keramikflansche für die Dichtheit und Sicherheit des Systems.

Chemische Industrie: Einsatz in Hochtemperaturreaktoren, Rohrleitungen und anderen wichtigen Komponenten, die gegen Hochtemperaturkorrosion beständig sind.

Keramische Flansche eignen sich aufgrund ihres hohen Schmelzpunkts, ihrer Oxidationsbeständigkeit, ihres niedrigen Wärmeausdehnungskoeffizienten und ihrer ausgezeichneten Temperaturwechselbeständigkeit hervorragend für den Einsatz in extremen Temperaturbereichen. Ob bei hohen oder niedrigen Temperaturen, keramische Flansche behalten ihre stabilen physikalischen und chemischen Eigenschaften und gewährleisten so die Zuverlässigkeit und Sicherheit des Systems.

PREVIOUS:Wie prüft man die Qualität von Werkstücken aus Zirkoniumdioxid-Keramik?

KATEGORIEN

NEUESTE NACHRICHTEN

- Petrochemical ceramic injec...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...

- Was sind die mechanischen Vorteile...

- Thermische Eigenschaften von Zirkon...

- Welche Eigenschaften sollten c...