Hervorragende Verschleißfestigkeit und Korrosionsbeständigkeit von Aluminiumnitridkeramiken

Aluminiumnitrid-Keramik (AlN) ist ein keramischer Hochleistungswerkstoff, der für seine hervorragende Verschleißfestigkeit und Korrosionsbeständigkeit bekannt ist und in zahlreichen Bereichen eingesetzt wird. In diesem Artikel wird die Verschleißfestigkeit und Korrosionsbeständigkeit von Aluminiumnitridkeramik unter den Aspekten Materialeigenschaften, Leistungsanalyse, experimentelle Datenunterstützung, praktische Anwendungsfälle und künftige Entwicklungstrends eingehend untersucht.

Materialeigenschaften von Aluminiumnitrid-Keramiken

Aluminiumnitridkeramik besteht aus den Elementen Aluminium und Stickstoff und weist die folgenden Hauptmerkmale auf:

Hohe Härte: Die Mohshärte von Aluminiumnitridkeramik liegt bei 9-10 und damit nahe an der von Diamant, was ihr eine hervorragende Verschleißfestigkeit verleiht.

Hohe Festigkeit: Seine mechanische Festigkeit ist hoch, mit einer Biegefestigkeit von bis zu 400-500 MPa, geeignet für Anwendungen, die hohen Belastungen standhalten müssen.

Geringe Dichte: Die Dichte beträgt etwa 3,26 g/cm ³ und ist damit leichter als herkömmliche keramische Materialien.

Chemische Stabilität: Aluminiumnitridkeramik weist eine gute Korrosionsbeständigkeit gegenüber den meisten Säuren, Basen und Salzen auf, sollte aber in stark sauren und alkalischen Umgebungen mit Vorsicht verwendet werden.

Leistung bei hohen Temperaturen: Es kann bei hohen Temperaturen von bis zu 2200 ℃ stabil bleiben und ist für Arbeitsumgebungen mit hohen Temperaturen geeignet.

Diese Eigenschaften begründen die Vorteile der Aluminiumnitridkeramik in Bezug auf Verschleißfestigkeit und Korrosionsbeständigkeit.

Leistungsanalyse der Verschleißfestigkeit

- Leistung der Verschleißfestigkeit

Die Verschleißfestigkeit von Aluminiumnitridkeramik beruht hauptsächlich auf ihrer hohen Härte und Festigkeit. Experimente haben gezeigt, dass die Oberflächenrauhigkeit von Aluminiumnitridkeramik unter denselben Polierbedingungen auf ein niedrigeres Niveau reduziert werden kann, was eine höhere Verschleißfestigkeit zur Folge hat. - Experimentelle Daten unterstützen

Härteprüfung: Die Vickershärte von Aluminiumnitrid-Keramik kann 2000-2200 HV erreichen und ist damit wesentlich höher als bei herkömmlichen keramischen Werkstoffen.

Reibungsversuch: Im Reibungs- und Verschleißtest ist die Verschleißrate von Aluminiumnitridkeramik extrem niedrig, und es gibt fast keine nennenswerten Verschleißspuren auf der Oberfläche, was eine ausgezeichnete Verschleißfestigkeit belegt. - Praktische Anwendungsfälle

Schneidwerkzeuge: Aluminiumnitridkeramik wird in großem Umfang für die Herstellung von Schneidwerkzeugen, Schleifscheiben und Drahtziehwerkzeugen verwendet, da ihre hohe Verschleißfestigkeit die Lebensdauer der Werkzeuge erheblich verlängert.

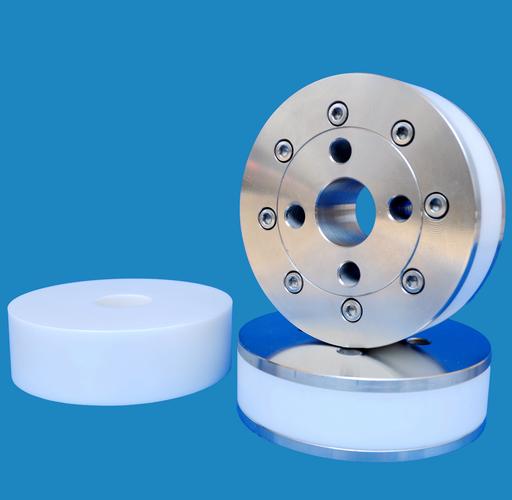

Verschleißfeste Komponenten: Im Bereich der mechanischen Fertigung wird Aluminiumnitridkeramik für verschleißfeste Teile wie Lager, Dichtungen usw. verwendet, wodurch die Wartungskosten der Anlagen erheblich gesenkt werden.

Leistungsanalyse der Korrosionsbeständigkeit

- Chemische Stabilität

Aluminiumnitrid-Keramik weist eine gute Korrosionsbeständigkeit gegenüber den meisten Säuren, Basen und Salzen auf und kann rauen chemischen Umgebungen widerstehen. Zum Beispiel ist die Korrosionsrate in Salzsäure, Schwefelsäure und Natriumhydroxidlösungen extrem niedrig. - Testdaten zur Korrosionsbeständigkeit

Säure-Alkali-Test: Das Experiment zeigt, dass nach dem Einweichen von Aluminiumnitridkeramik in einer 10% Salzsäure und Natriumhydroxidlösung für 72 Stunden die Massenverlustrate weniger als 0,1% beträgt, was eine extrem hohe Korrosionsbeständigkeit beweist.

Korrosionsprüfung bei hohen Temperaturen: Aluminiumnitrid-Keramik kann auch bei hohen Temperaturen (z. B. 1000 ℃) eine gute chemische Stabilität aufweisen und eignet sich daher für den Einsatz in korrosiven Umgebungen mit hohen Temperaturen. - Praktische Anwendungsfälle

Chemische Ausrüstung: Aluminiumnitridkeramik wird für die Herstellung von chemischen Reaktoren, Rohrleitungen und Ventilen verwendet und verlängert aufgrund ihrer Korrosionsbeständigkeit die Lebensdauer der Anlagen erheblich.

Schützende Beschichtung: Die Beschichtung der Metalloberfläche mit Aluminiumnitridkeramik kann die Korrosionsbeständigkeit des Metalls verbessern und seine Lebensdauer in rauen Umgebungen verlängern.

Praktische Anwendungsbereiche

Aluminiumnitridkeramik wird aufgrund ihrer hervorragenden Verschleißfestigkeit und Korrosionsbeständigkeit in vielen Bereichen eingesetzt

Elektronische Verpackungen: Die hohe Wärmeleitfähigkeit und chemische Stabilität von Aluminiumnitridkeramik machen es zu einem idealen Material für die Verpackung elektronischer Geräte.

Mechanische Fertigung: für die Herstellung von verschleißfesten Teilen wie Lagern, Dichtungen, Schneidwerkzeugen usw.

Chemische Ausrüstung: für die Herstellung von korrosionsbeständigen Reaktoren, Rohrleitungen und Ventilen verwendet.

Anwendungen bei hohen Temperaturen: Aluminiumnitridkeramiken sind aufgrund ihrer hohen Temperaturstabilität in Bereichen wie der Luft- und Raumfahrt und der Nuklearindustrie sehr beliebt.

Aluminiumnitridkeramiken weisen aufgrund ihrer hohen Härte, Festigkeit, ausgezeichneten chemischen Stabilität und Hochtemperaturleistung eine hervorragende Verschleiß- und Korrosionsbeständigkeit auf. Aufgrund dieser Eigenschaften werden sie häufig in Bereichen wie elektronischer Verpackung, mechanischer Fertigung, chemischer Ausrüstung und Hochtemperaturanwendungen eingesetzt.

Tags: korrosionsbeständig

PREVIOUS:Stabilität und Haltbarkeit von Aluminiumnitridkeramik in extremen Umgebungen

NEXT:Vergleich der Eigenschaften von Aluminiumnitrid-Keramik und Siliziumkarbid-Keramik

KATEGORIEN

NEUESTE NACHRICHTEN

- Was sind die Klassifizierungen...

- Leistungsvorteile von p...

- Petrochemische Keramik-Injektion...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...

- Was sind die mechanischen Vorteile...