Verschleißfester Aluminiumoxid-Keramikring mit kreisförmiger Struktur: ein verschleißfestes Kernstück für hochpräzise industrielle Szenarien

In hochbelasteten Industriebereichen wie der mechanischen Kraftübertragung, der Flüssigkeitssteuerung und der Präzisionsbearbeitung kommt es bei herkömmlichen Metall- oder Kunststoffringen häufig zu Ausfallzeiten und erhöhten Wartungskosten aufgrund von Verschleiß, Korrosion oder Versagen bei hohen Temperaturen. Der verschleißfeste Aluminiumoxid-Keramikring mit ringförmiger Struktur und seinen ausgezeichneten physikalischen und chemischen Eigenschaften hat sich zu einer Schlüssellösung entwickelt, um Probleme wie eine kurze Lebensdauer der Ringe und eine Verschlechterung der Genauigkeit unter extremen Arbeitsbedingungen zu lösen.

Produkt-Einführung

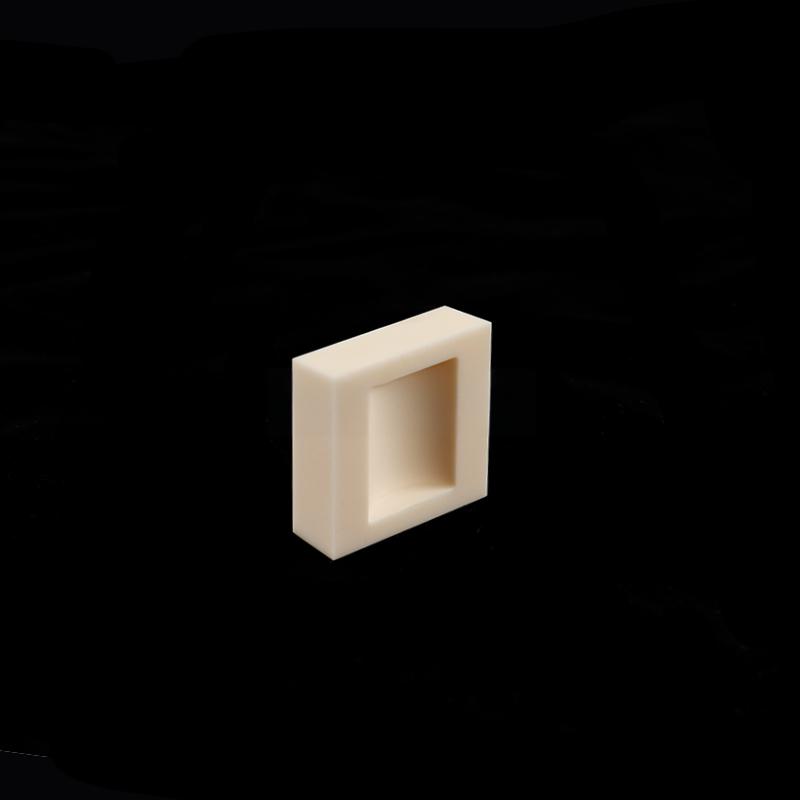

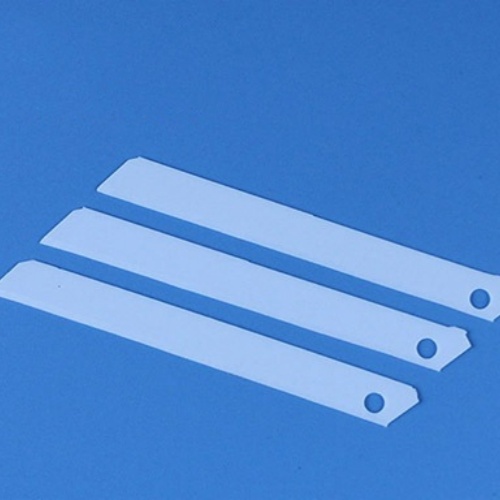

Der verschleißfeste Aluminiumoxid-Keramikring mit ringförmiger Struktur besteht aus hochreinem Aluminiumoxid (Al ₂ O3) als Trägermaterial und wird durch Präzisionsformung und Hochtemperatursinterverfahren hergestellt. Seine wichtigsten Leistungsindikatoren übertreffen herkömmliche Materialien bei weitem:

- Superhart und verschleißfest, verdoppelt die Lebensdauer

Die Vickers-Härte von Aluminiumoxid-Keramik erreicht 1800-2000 HV, was dreimal so hoch ist wie die von gehärtetem Stahl und fünfmal so hoch wie die von rostfreiem Stahl. Bei der Anwendung von Lagerringen in Bergbaumaschinen beträgt der Verschleiß von Keramikringen nach 5000 Stunden Dauerbetrieb nur 0,02 mm, während der Verschleiß von Metallringen 2 mm erreicht, was zu übermäßigen Vibrationen der Ausrüstung und zum zwangsweisen Austausch führt. Diese Verschleißfestigkeit verlängert die Wartungszyklen um mehr als das 10-fache und reduziert die Lebenszykluskosten um 60%. - Temperatur- und Korrosionsbeständigkeit, keine Angst vor extremen Umgebungen

Die Festigkeit der keramischen Ringe übersteigt 90% bei einer hohen Temperatur von 1600 ℃ und liegt damit weit über der Erweichungsschwelle von Metallwerkstoffen bei 600 ℃. Bei der Anwendung des Führungsrollenrings in der Stranggussmaschine des Stahlwerks kann der Keramikring der direkten Spülung von 1200 ℃ geschmolzenem Stahl standhalten, und die Lebensdauer wird von 3 Tagen des Metallrings auf 2 Monate verlängert, was mehr als 200 Stunden Ausfall- und Wartungszeit pro Jahr einspart. Gleichzeitig ist seine Korrosionsbeständigkeit gegenüber starken Säuren wie Salzsäure und Schwefelsäure 15-mal höher als die von 316L-Edelstahl, wodurch eine Verschmutzung des Mediums vermieden und die Produktreinheit in chemischen Pumpendichtringszenarien sichergestellt werden kann. - Selbstschmierend, reibungsarm, energiesparend und leistungssteigernd

Durch die Technologie des Oberflächenpolierens im Nanomaßstab (Ra ≤ 0,1 μ m) liegt der Reibungskoeffizient von Keramikringen bei 0,1-0,2 und damit nahe am Wert von Polytetrafluorethylen. Bei der Anwendung von Spindelringen für Textilmaschinen reduziert die Verwendung von Keramikringen den Energieverbrauch der Ausrüstung um 18%, und die Fadenbruchrate sinkt von 5 mal/10000 Meter auf 0,5 mal/10000 Meter, was die Produktionseffizienz erheblich verbessert. - Hohe Präzision und Stabilität nebeneinander

Durch den Einsatz von CNC-Werkzeugmaschinen für die Präzisionsbearbeitung können die Innen- und Außendurchmessertoleranzen der Keramikringe innerhalb von ± 0,005 mm kontrolliert werden, und der Rundheitsfehler beträgt ≤ 0,003 mm. Bei der Anwendung von Dichtungsringen für Vakuumkammern in Halbleiteranlagen sorgt die Stabilität ihrer Form- und Positionstoleranzen dafür, dass der Vakuumgrad lange Zeit unter 10 -⁶ Pa gehalten wird, wodurch eine durch die Verformung der Ringe verursachte Kontamination der Wafer vermieden wird.

Typische Anwendungen

Die technologischen Vorteile der verschleißfesten Aluminiumoxid-Keramikringe mit kreisförmiger Struktur haben sich in zahlreichen stark nachgefragten Branchen durchgesetzt und zu differenzierten Lösungen geführt:

- Im Bereich der mechanischen Übertragung: Lager und Zahnkränze

Problem: Metallische Lagerringe sind anfällig für Ermüdungsverschleiß bei hohen Geschwindigkeiten und schweren Lasten, was zu übermäßigen Vibrationen und erhöhtem Lärm führt.

Die Lösung: Der Keramikring hat eine Biegefestigkeit von über 500 MPa und kann einer Kontaktbelastung von 50 MPa standhalten, wodurch die Lebensdauer der Lager in Windkraftgetrieben von 5 auf 15 Jahre verlängert und das Risiko ungeplanter Ausfallzeiten verringert wird.

Fallbeispiel: Statistiken eines Windkraftunternehmens zufolge sank die Ausfallrate des Getriebes nach der Umstellung auf keramische Lagerringe von 12% auf 2%, und die jährlichen Wartungskosten wurden um über 3 Millionen Yuan gesenkt. - Bereich Fluidsteuerung: Dichtungen und Führungsringe

Problem: Der Dichtungsring von Chemiepumpen ist anfällig für Leckagen in korrosiven Medien, was zu Umweltverschmutzung und Produktionsunterbrechungen führt.

Lösung: Die Korrosionsbeständigkeit der keramischen Ringe kann das Eindringen des Mediums verhindern, wodurch die Lebensdauer der Dichtung in Schwefelsäure-Transferpumpenanwendungen von 3 Monaten auf über 3 Jahre verlängert und die Leckagerate von 0,5% auf 0,01% reduziert wird.

Fallbeispiel: Die Daten eines Chemiewerks zeigen, dass keramische Dichtungsringe die jährlichen Wartungskosten für eine einzige Pumpe von 80000 Yuan auf 10000 Yuan gesenkt und gleichzeitig die Kosten für die Entsorgung gefährlicher Abfälle reduziert haben. - Bereich der Halbleiterherstellung: Vakuum und saubere Umgebung

Problem: Metallringe neigen dazu, in einer Vakuumumgebung Metallionen freizusetzen, die die Oberfläche des Wafers kontaminieren können.

Lösung: Die Ionenausscheidungsrate der Keramikringe beträgt weniger als 0,01ppb, wodurch die Partikelkontamination bei der Anwendung von 12-Zoll-Wafer-Transferkammern von Stufe 100 auf Stufe 10 reduziert und die Chipausbeute um 5% verbessert wird.

Fall: Der Test eines Halbleiterherstellers zeigt, dass keramische Vakuumringe die Gesamtanlageneffizienz (OEE) um 22% erhöhen und die monatliche Produktionskapazität einer einzelnen Linie um 12000 Stück steigern. - Neuer Energiebereich: Hochtemperatur- und Isolierring

Problem: Der Führungsrollenring der Lithiumbatterie-Rollenpresse neigt bei hohen Temperaturen zur Verformung, was zu einer ungleichmäßigen Dicke der Elektrodenblätter führt.

Lösung: Der Wärmeausdehnungskoeffizient des Keramikrings beträgt nur 1/5 desjenigen des Metalls, und die Verformung bei einer Arbeitstemperatur von 60 ℃ beträgt weniger als 0,01 mm, wodurch die Dickentoleranz des Polstücks von ± 3 μ m auf ± 1 μ m reduziert wird.

Fall: Die Daten eines Energiebatterieunternehmens zeigen, dass keramische Führungsrollenringe die Kapazitätskonstanz der Zellen um 8% erhöhen und die Produktklassifizierungsrate um 15% verringern.

Maßgeschneiderte Dienstleistungen:

vollständige Prozessunterstützung von der Anforderungsanalyse bis zur Lieferung der Massenproduktion

Wir bieten drei maßgeschneiderte Dienstleistungen an, um den individuellen Bedürfnissen der verschiedenen Branchen gerecht zu werden:

- Anpassung der strukturellen Abmessungen

Stützbereich: Jede kreisförmige Struktur mit einem Außendurchmesser von 10-1000 mm und einer Höhe von 5-200 mm kann mit komplexen Formen wie gestuften Ringen und unregelmäßigen Ringen gestaltet werden.

Lieferzyklus: Standardteile werden innerhalb von 3 Tagen versandt, und kundenspezifische Teile werden innerhalb von 7-15 Tagen fertiggestellt.

Fall: Ein großer keramischer Führungsring mit einem Durchmesser von 500 mm, der für ein Luft- und Raumfahrtunternehmen maßgeschneidert wurde. Durch segmentiertes Sintern und Präzisionsspleißtechnik wurde eine ultrahohe Präzision mit einer Toleranz von ± 0,02 mm erreicht. - Optimierung der Leistungsparameter

Erhöhung der Verschleißfestigkeit: Durch die Zugabe von Siliziumkarbid (SiC)-Partikeln wird die Härte auf 2200 HV erhöht, was für starke Verschleißszenarien wie den Transport von Sand und Kies geeignet ist.

Verbesserung der Temperaturbeständigkeit: Yttriumoxid (Y ₂ O3) wird als Stabilisator verwendet, um die Betriebstemperatur von 1600 ℃ auf 1800 ℃ zu erhöhen, was den Anforderungen von Hot-End-Komponenten in Luftfahrtmotoren entspricht.

Leitfähige Modifikation: Durch die Dotierung mit Bariumtitanat (BaTiO3) wird der Volumenwiderstand von 10 ¹⁵Ω- cm auf 10 ⁶Ω- cm gesenkt, was für spezielle Szenarien wie elektrostatische Eliminationsringe geeignet ist. - Verfahren zur Oberflächenbehandlung

Poliergrad: Ra ≤ 0,05 μ m, geeignet für ultrareine Umgebungen wie Halbleiter-Vakuumkammern.

Behandlung der Beschichtung: Die Oberfläche wird mit einer Diamantbeschichtung versehen, die den Reibungskoeffizienten auf 0,05 reduziert und die Lebensdauer der Spindelringe von Textilmaschinen um das Dreifache verlängert.

Verarbeitung von Mikrolöchern: Kundenspezifische Filterringe mit einer Porengröße von 0,1-1mm und einer Porendichte von 10-100 Poren/cm² werden durch Laserbohrtechnik erreicht.

Die weit verbreitete Anwendung von verschleißfesten Aluminiumoxid-Keramikringen mit kreisförmigen Strukturen ist im Grunde eine Revolution beim Ersatz traditioneller Metallringkomponenten durch fortschrittliche Keramikmaterialien. Von Windturbinengetrieben bis hin zu Halbleiter-Vakuumkammern, von Dichtungen für chemische Pumpen bis hin zu Führungsrollen für Lithiumbatterien - ihre technologischen Vorteile verändern die Standards für die Zuverlässigkeit von Anlagen in zahlreichen Branchen. Kontaktieren Sie uns sofort für Mustertests und maßgeschneiderte Lösungen!

Brudeze Keramiken liefert und verkauft eine breite Palette von hochwertigem Quarzglas, einschließlich Aluminiumoxidkeramik, Zirkoniumdioxidkeramik, Siliziumnitridkeramik, Aluminiumnitridkeramik, Siliziumkarbidkeramik, Borkarbidkeramik, Biokeramik, maschinell bearbeitbare Keramik usw. Wir sind in der Lage, die Anforderungen an die Anpassung verschiedener Keramikprodukte zu erfüllen.

Tags: Borcarbid-Keramik

KATEGORIEN

NEUESTE NACHRICHTEN

- Was sind die Vorteile und...

- Was sind die Vorteile von ...

- Was sind die Schwierigkeiten bei...

- Was sind die Vorteile von ...

- Das Herstellungsverfahren der...

- Anwendungsbereich von Zirkon...

- Was sind die Schwierigkeiten bei...

- Was sind die Vorteile von ...

- Anwendung von Zirkoniumdioxid-Keramik...

- Was sind die Anwendungen von...