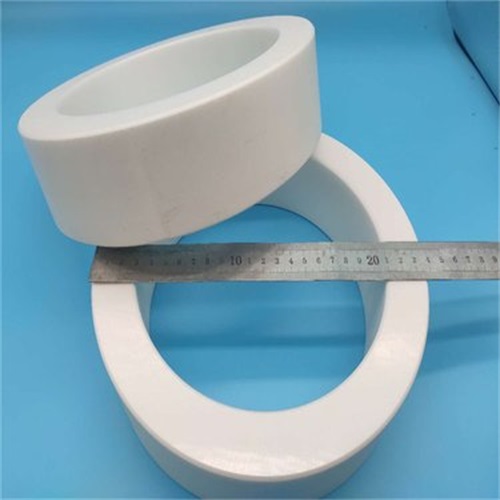

Wie der Name schon sagt, handelt es sich bei Zirkoniumdioxid-Keramikringen um ein ringförmiges Keramikprodukt, das hauptsächlich aus Zirkoniumdioxid (ZrO2) durch Hochtemperatursintern hergestellt wird. Zirkoniumdioxid-Keramikringe mit einem Durchmesser von 20-200 mm haben hervorragende Eigenschaften wie hohe Festigkeit, hohe Härte, hohe Zähigkeit, hohe Verschleißfestigkeit, hohe Korrosionsbeständigkeit, hohe Temperaturbeständigkeit und geringe Wärmeleitfähigkeit und werden in vielen Bereichen eingesetzt.

Merkmale von Ringen aus Zirkoniumdioxid-Keramik mit einem Durchmesser von 20-200 mm:

Hohe Festigkeit und Zähigkeit: Zirkoniumdioxid-Keramik hat eine ausgezeichnete Festigkeit und Zähigkeit, die sogar mit der einiger metallischer Werkstoffe vergleichbar ist, so dass sie in Umgebungen mit hohen Belastungen und hohen Stoßkräften eingesetzt werden kann.

Hohe Härte: Zirkoniumdioxid-Keramik hat eine sehr hohe Härte, die nur von Diamant übertroffen wird, und zeichnet sich daher durch eine hervorragende Verschleißfestigkeit und lange Lebensdauer aus.

Hohe Korrosionsbeständigkeit: Zirkoniumdioxid-Keramik hat stabile chemische Eigenschaften und eine hohe Beständigkeit gegen korrosive Medien wie Säuren, Basen und Salze, wodurch sie sich für verschiedene raue chemische Umgebungen eignet.

Hohe Temperaturbeständigkeit: Zirkoniumdioxid-Keramik hat einen Schmelzpunkt von bis zu 2750 °C und eine stabile Leistung in Hochtemperaturumgebungen. Sie können in Hochtemperaturöfen, Schmelzanlagen usw. verwendet werden.

Geringe Wärmeleitfähigkeit: Zirkoniumdioxid-Keramik hat eine geringe Wärmeleitfähigkeit und ist ein ideales Wärmedämmmaterial, das unter anderem in der Isolierung und Wärmedämmung eingesetzt werden kann.

Biokompatibilität: Zirkoniumdioxid-Keramik hat eine gute Biokompatibilität und kann für medizinische Implantate, Zahnersatz usw. verwendet werden.

Elektrische Isolierung: Zirkoniumdioxidkeramik ist ein hervorragender elektrischer Isolator und kann in den Bereichen Elektronik und Elektrotechnik eingesetzt werden.

Anwendung:

Die Anwendungsbereiche von Zirkoniumdioxid-Keramikringen mit einem Durchmesser von 20-200 mm sind sehr breit gefächert und umfassen vor allem:

Industrieller Sektor:

Verschleißfeste Komponenten: wie Dichtungsringe, Lager, Düsen, Führungsschienen, Schneidwerkzeuge usw., die ihre hohe Härte und Verschleißfestigkeit nutzen.

Korrosionsbeständige Komponenten: z. B. chemische Rohrleitungen, Ventile, Pumpengehäuse, Reaktorauskleidungen usw., die ihre hervorragende Korrosionsbeständigkeit nutzen.

Hochtemperaturkomponenten wie Öfen, Tiegel, Thermoelementschutzhülsen usw. nutzen ihre hohe Temperaturbeständigkeit.

Strukturkeramik: z. B. mechanische Teile, Strukturkomponenten usw., die ihre hohe Festigkeit und Zähigkeit nutzen.

Medizinischer Bereich:

Künstliche Gelenke wie Hüftgelenke, Kniegelenke usw. nutzen ihre hohe Festigkeit, hohe Verschleißfestigkeit und Biokompatibilität.

Zahnärztliche Materialien wie Kronen, Brücken, Implantate usw. nutzen ihre hohe Härte, Verschleißfestigkeit, Biokompatibilität und Ästhetik.

Chirurgische Instrumente, wie chirurgische Messer, Scheren usw., nutzen ihre hohe Härte, Verschleißfestigkeit und Korrosionsbeständigkeit.

Im Bereich der Elektronik:

Elektronische Verpackungen: Nutzung der hohen Wärmeleitfähigkeit, elektrischen Isolierung und Luftdichtheit.

Substrat: Nutzung seiner hohen Wärmeleitfähigkeit, elektrischen Isolierung und hohen Stabilität.

Energiesektor:

Brennstoffzelle: Als Elektrolytmaterial für Festoxid-Brennstoffzellen.

Nuklearindustrie: als Beschichtungsmaterial für Kernbrennstoff.

Andere Bereiche:

Textilmaschinen: z. B. Drahtführungen, Spindeln usw., die ihre hohe Verschleißfestigkeit nutzen.

Uhrenindustrie: als Lager, Gehäuse usw. von Uhren, wobei ihre hohe Härte, hohe Verschleißfestigkeit und ästhetischen Eigenschaften genutzt werden.

Schmuck: als dekoratives Material, das seine hohe Härte, seine hohe Verschleißfestigkeit und seine ästhetischen Eigenschaften nutzt.

Kundenspezifische Beschreibung:

Ringe aus Zirkoniumdioxid-Keramik mit einem Durchmesser von 20-200 mm können in der Regel an die spezifischen Bedürfnisse der Kunden angepasst werden, wobei die folgenden Aspekte im Vordergrund stehen

Größenanpassung: Zirkoniumdioxid-Keramikringe mit unterschiedlichen Durchmessern, Höhen, Dicken sowie Innen- und Außendurchmessertoleranzen können nach vom Kunden bereitgestellten Zeichnungen oder Mustern angepasst werden.

Präzisionsanpassung: Verschiedene Präzisionsringe aus Zirkonoxid-Keramik können je nach Kundenwunsch angepasst werden, z. B. ± 0,01 mm, ± 0,02 mm, usw.

Anpassung der Oberflächenbehandlung: Je nach Kundenwunsch können verschiedene Oberflächenbehandlungen auf Zirkonoxid-Keramikringe angewandt werden, wie z. B. Polieren, Sandstrahlen, Schleifen, Beschichten usw., um unterschiedliche Oberflächenrauhigkeit, Glanz und funktionale Anforderungen zu erreichen.

Anpassung der Materialleistung: Zirkoniumdioxid-Keramikmaterialien mit unterschiedlichen Phasenzusammensetzungen können je nach Einsatzumgebung des Kunden ausgewählt werden, z. B. vollständig stabiles Zirkoniumdioxid (YSZ), teilweise stabiles Zirkoniumdioxid (PSZ), zähes Zirkoniumdioxid (ZTA) usw., um unterschiedliche mechanische, thermische und chemische Eigenschaften zu erzielen.

Spezielle Formen nach Kundenwunsch: Neben der herkömmlichen Ringform können auch Zirkonoxid-Keramikteile mit Sonderformen nach Kundenwunsch gefertigt werden, z. B. mit Flansch, perforiert, unregelmäßig usw.

Batch-Anpassung: Die Massenproduktion kann je nach Kundenwunsch durchgeführt werden, um die Anforderungen von Großanwendungen zu erfüllen.

Ringe aus Zirkoniumdioxid-Keramik mit einem Durchmesser von 20-200 mm sind aufgrund ihrer hervorragenden Leistung in verschiedenen Bereichen weit verbreitet. Durch die kundenspezifische Produktion können wir die spezifischen Anforderungen verschiedener Kunden erfüllen und hochleistungsfähige keramische Lösungen für verschiedene Branchen anbieten. Bei der Auswahl von Zirkoniumdioxid-Keramikringen ist es notwendig, geeignete Materialien, Größen, Präzision und Oberflächenbehandlungsmethoden auf der Grundlage spezifischer Anwendungsszenarien und Leistungsanforderungen zu wählen.

KATEGORIEN

NEUESTE NACHRICHTEN

- Was sind die Vorteile und...

- Was sind die Vorteile von ...

- Was sind die Schwierigkeiten bei...

- Was sind die Vorteile von ...

- Das Herstellungsverfahren der...

- Anwendungsbereich von Zirkon...

- Was sind die Schwierigkeiten bei...

- Was sind die Vorteile von ...

- Anwendung von Zirkoniumdioxid-Keramik...

- Was sind die Anwendungen von...