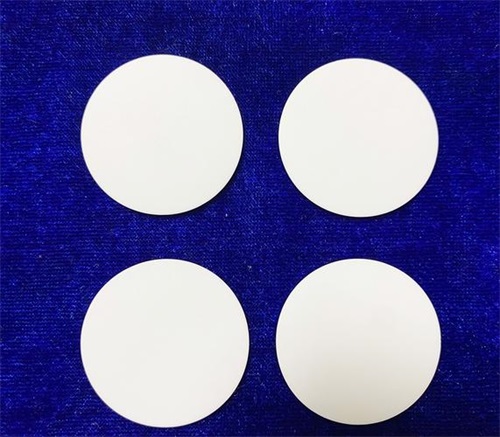

알루미나 세라믹 디스크는 우수한 물리적, 화학적 특성으로 인해 다양한 분야에서 널리 사용되고 있는 고성능 세라믹 소재입니다.

산화알루미늄 세라믹 디스크는 주로 고순도 산화알루미늄(Al ₂ O3)으로 구성된 세라믹 소재로, 정밀 성형 및 소결 공정을 통해 만들어집니다.

주요 기능:

높은 경도: 모스 경도는 다이아몬드에 이어 두 번째로 높은 레벨 9에 달하며 내마모성이 매우 강합니다.

고온 내구성: 최대 1600℃ 이상의 온도를 견딜 수 있어 극한의 열 환경에 적합합니다.

높은 절연성: 최대 10 ¹⁴Ω- cm의 저항률로 고전압 전기 절연에 적합합니다.

내식성: 산성 및 알칼리성 환경에서 강력한 화학적 안정성을 나타내며 화학 장비에 적합합니다.

높은 강도와 안정성: 기계적 특성이 우수하고 쉽게 파손되지 않으며 고속 마찰 및 충격 환경에 적합합니다.

이러한 특성으로 인해 알루미나 세라믹 디스크는 업계에서 '만능 플레이어'로 알려진 강력한 소재입니다.

적용 분야

산화알루미늄 세라믹 디스크는 뛰어난 성능으로 인해 다음 분야에서 널리 사용됩니다:

(1) 전자 산업

웨이퍼 캐리어: 반도체 제조에서 알루미나 세라믹 디스크는 웨이퍼를 고정하고 지지하는 데 사용되어 고온 및 부식성 환경에서도 안정성을 보장합니다.

전자 기판: 전자 기기의 포장 및 방열을 위한 절연 재료로 사용됩니다.

(2) 기계 제조

내마모성 부품: 고속 베어링, 씰 등에 사용되어 서비스 수명을 크게 향상시킵니다.

세라믹 절삭 공구: 경도와 내마모성이 높아 정밀 가공에 적합합니다.

(3) 항공우주

터빈 블레이드: 항공기 엔진에 사용되는 고온 부품으로 열 차단 코팅 성능이 뛰어납니다.

열 차단 코팅: 극한의 온도에서 항공기 구조물을 보호합니다.

(4) 의료 분야

인공 관절 및 치과 임플란트: 생체 적합성 및 내식성이 우수하여 의료용 임플란트 재료로 사용됩니다.

(5) 화학 산업

화학 반응기: 산성 및 알칼리성 환경에서 우수한 내식성을 나타내며 화학 장비에 적합합니다.

사용자 지정 설명

알루미나 세라믹 디스크의 맞춤형 생산은 다양한 산업의 특수 요구 사항을 충족하기 위해 사용자 요구에 따라 조정할 수 있습니다. 다음은 사용자 지정의 주요 방향입니다:

(1) 기공 크기 및 다공성

기공 크기 조정: 애플리케이션 요구 사항에 따라 기공 크기와 분포를 조정하여 여과 효율 또는 흡착 성능을 최적화할 수 있습니다.

다공성 범위: 일반적으로 30% -70% 사이이며, 용도에 따라 맞춤 설정할 수 있습니다.

(2) 크기 및 모양

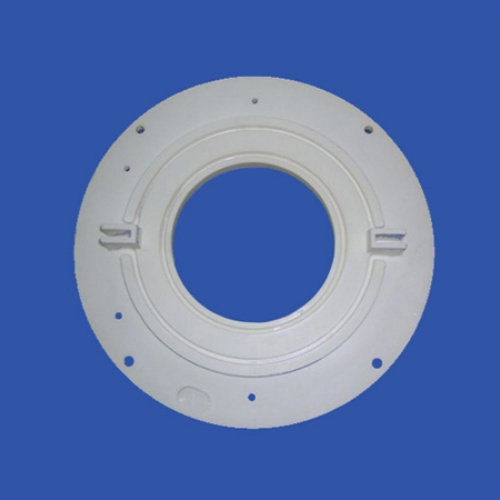

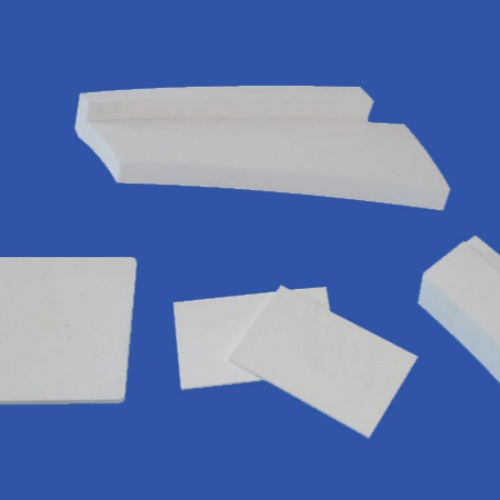

사양 및 크기: 도면을 기반으로 사용자 지정을 지원하고, 특정 장비의 설치 요구 사항을 충족하기 위해 다양한 모양(디스크, 튜브 등)과 크기로 가공할 수 있습니다.

(3) 성능 최적화

높은 내열성 및 내식성: 재료 구성과 제조 공정을 조정하여 특정 환경에서의 성능을 향상시킬 수 있습니다.

기계적 강도: 미세 구조를 최적화하여 기계적 안정성과 내마모성을 개선합니다.

(4) 준비 과정

성형 공정: 일반적인 방법으로는 건식 프레스 성형과 등방성 프레스 성형이 있으며 필요에 따라 적합한 공정을 선택할 수 있습니다.

소결 처리: 고온 소결 처리로 소재의 밀도와 특성이 향상됩니다.

표면 처리: 연삭, 연마 및 기타 공정을 통해 표면을 매끄럽고 평평하게 처리하여 고정밀 요구 사항을 충족합니다.

알루미나 세라믹 디스크는 고경도, 고온 저항성, 내식성, 강력한 절연성 등의 특성을 가진 고성능 다기능 소재입니다. 전자, 기계, 항공우주, 의료 및 화학 산업과 같은 분야에서 널리 사용됩니다. 조리개, 크기, 성능 등의 요구 사항에 따라 맞춤형 생산을 조정하여 다양한 산업의 특수 응용 시나리오에 맞게 조정할 수 있습니다. 이 소재는 뛰어난 성능과 광범위한 응용 가능성으로 인해 현대 산업에서 중요한 역할을 합니다.

태그: 알루미늄 산화물 세라믹 디스크