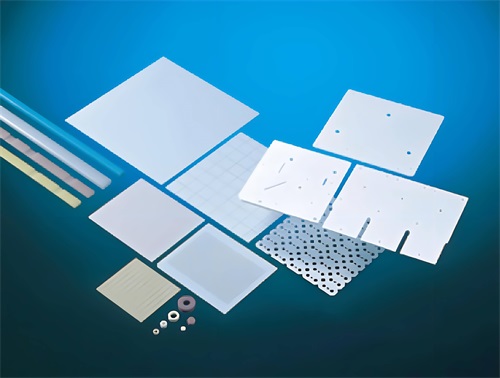

실리콘 질화물 세라믹 기판이란 무엇인가요?

실리콘 질화물 세라믹 기판은 주로 실리콘 질화물 분말로 만들어집니다. 이 소재는 혼합, 볼 밀링, 소포, 압출 성형, 스탬핑, 분말 코팅(분말 분사), 접착제 제거, 소결, 분말 세척, 가장자리 연삭, 스캐닝, 연삭, 초음파 세척, 스핀 건조, 레이저 절단, 품질 검사 및 기타 공정을 포함한 일련의 복잡한 공정 단계를 준비 과정에 포함합니다.

혼합 단계에서는 질화규소 분말과 산화 이트륨 분말을 유기 첨가제와 혼합합니다. 다음으로, 이러한 재료는 1차 볼 밀링과 2차 볼 밀링으로 나뉘는 볼 밀링 공정을 통해 추가로 혼합되고 분쇄됩니다. 1차 볼 밀링은 고체 원료와 액체 원료를 혼합하는 것을 목표로 하고, 2차 볼 밀링은 슬러리를 더 미세하게 혼합하고 분쇄하는 것을 목표로 합니다. 또한 PVB 수지(바인더), 폴리에틸렌 글리콜, 디에틸 프탈레이트(가소제)와 같은 물질이 슬러리에 첨가됩니다. 볼 밀링 후 소포제로 슬러리의 기포를 제거하여 주조에 적합한 특정 콜로이드 점도를 가진 주조 슬러리를 준비합니다.

실리콘 질화물 세라믹 기판은 높은 열전도율과 기계적 특성으로 인해 점차 와이드 밴드갭 반도체 장치에 선호되는 기판 재료가 되고 있습니다. 이 소재는 3세대 반도체 기판 소재인 SiC 결정 소재와 유사한 열팽창 계수를 가지고 있어 보다 안정적이며 특히 고주파, 고압, 고온 및 기타 작업 시나리오에 적합합니다.