알루미나 세라믹의 열 전도성

중요한 고온 구조용 세라믹 소재인 알루미늄 산화물 세라믹(Al ₂ O3 세라믹)은 우수한 기계적 특성, 화학적 안정성 및 열 안정성으로 인해 전자 패키징, 열교환기, 내마모 부품 및 고온 용광로 등에 널리 사용되고 있으며, 열 전도성 세라믹은 열 전도성, 내열성, 내마모성, 내마모성, 내열성, 내마모성, 내열성, 내마모성, 내열성, 내열성, 내열성, 내열성이 우수한 세라믹을 말합니다. 그 중에서도 열 관리 소재의 핵심 성능 지표인 열전도도는 열 전도 시나리오에서 알루미나 세라믹의 적용 가능성을 직접적으로 결정합니다.

알루미나 세라믹의 열 전도성 메커니즘

알루미나 세라믹의 열전도도는 주로 포논 열전달(격자 진동)과 광자 열전달(열 복사)이라는 두 가지 메커니즘에 의존합니다. 상온~중고온(1000℃ 미만) 범위에서는 포논 열전달이 지배적이며, 온도가 1000℃를 초과하면 광자 열전달의 기여도가 점차 커집니다.

포논 열 전달: 알루미나 결정에서 원자는 진동을 통해 열을 전달하며, 포논 평균 자유 경로(MFP)가 열전도 효율을 결정합니다. 결정립 경계, 전위, 기공과 같은 결정 결함은 포논을 산란시키고 MFP를 감소시켜 열 전도성을 약화시킬 수 있습니다.

광자 열 전달: 고온에서 열 복사는 전자기파의 형태로 에너지를 전달하며, 그 기여도는 온도의 4승에 비례합니다. 알루미나의 높은 융점(~2072℃)은 고온에서도 고체 구조를 유지할 수 있지만, 광자 열전달은 극도로 높은 온도에서만 주요 요인이 됩니다.

열 전도성에 영향을 미치는 요인

알루미나 세라믹의 열전도율(λ, 단위: W/(m - K))는 알루미나 세라믹의 전반적인 미세 구조, 화학적 조성 및 재료의 외부 조건에 의해 영향을 받습니다. 일반적인 알루미나 세라믹의 λ 값 범위는 다음 요인에 따라 15-40 W/(m - K)입니다:

- 재료 순도

알루미나 함량: 고순도(>99.5%) 알루미나 세라믹의 λ 값은 30-40W/(m - K)에 달할 수 있지만 불순물(예: SiO ₂, Fe ₂ O3)이 포함된 세라믹은 포논 산란이 강화되어 λ 값이 15-20W/(m - K)로 낮아질 수 있습니다.

2단계 도핑: ZrO ₂ 및 TiO ₂와 같은 산화물을 추가하면 입자 성장을 억제할 수 있지만 과도한 도핑은 계면 열 저항을 유발하여 λ 값을 감소시킬 수 있습니다. - 다공성 및 밀도

다공성: 기공은 포논의 강한 산란 중심입니다. 다공성이 1% 증가할 때마다 λ 값은 5%에서 10%로 감소할 수 있습니다. 예를 들어, 고밀도 알루미나 세라믹(다공성10%)의 λ는 10W/(m - K)보다 낮을 수 있습니다.

기공 형태: 구형 폐쇄 기공은 불규칙한 개방 기공보다 λ에 미치는 영향이 작으며, 후자는 연속적인 열 저항 네트워크를 형성할 가능성이 더 높기 때문입니다. - 입자 크기 및 입자 경계

입자 세분화: 입자 크기를 줄이면 포논 산란원으로 작용하는 입자 경계의 비율이 증가하여 λ 값이 감소합니다. 예를 들어, 나노결정 알루미나(입자 크기 100nm 미만)의 λ 값은 미결정 알루미나보다 20% ~ 30% 낮습니다.

입자 경계 구조: 소결 보조제(예: MgO)는 입자 경계의 결합 상태를 개선하고 입자 경계의 열 저항을 줄이며 λ 값을 높일 수 있습니다. - 온도 효과

포논 포논 산란: 온도 상승은 격자 진동의 비선형 효과를 강화하여 온도가 증가함에 따라 포논 MFP의 단축과 λ 값의 감소로 이어집니다. 예를 들어 알루미나 세라믹의 λ 값은 25 ℃ ~ 1000 ℃ 범위 내에서 30%에서 50%로 감소할 수 있습니다.

열팽창 불일치: 다상 복합 재료에서 서로 다른 상 간의 열팽창 계수 차이로 인해 미세 균열이 발생하여 λ 값이 더욱 감소할 수 있습니다. - 준비 과정

소결 방법: 열간 프레스 소결(HP)은 고밀도 세라믹(λ≈ 35W/(m - K))을 제조할 수 있는 반면 대기압 소결(APS) 세라믹은 다공성이 높고 λ 값이 낮습니다.

성형 압력: 고압 성형은 그린 바디의 결함을 줄이고 소결 후 세라믹의 치밀화 및 λ 값을 개선할 수 있습니다.

열 전도성 테스트 및 특성화

알루미나 세라믹의 열전도도를 정밀하게 측정하려면 표준화된 방법이 필요하며, 일반적으로 사용되는 기술은 다음과 같습니다:

레이저 플래시 방식(LFA): 레이저 펄스로 시료를 가열하고 뒷면의 온도 상승 곡선을 측정하는 방식으로 중저온(RT~1000℃)에서의 빠른 테스트에 적합합니다.

정상 상태 열 흐름 방법(예: ASTM E1461): 시료에 안정적인 온도 구배를 설정하고 고온(>1000 ℃) 테스트에 적합한 λ 값을 직접 계산합니다.

열 프로브 방법: 국부 열전도도 측정에 적합하며 일반적으로 복합 재료의 계면 열 저항을 분석하는 데 사용됩니다.

엔지니어링 적용 및 최적화 방향

- 일반적인 애플리케이션 시나리오

전자 패키징: 열전도율이 높은 알루미나 세라믹(λ>30W/(m - K))은 반도체 기기의 열팽창 계수에 맞춰 기판 또는 방열판으로 사용됩니다.

열교환기: 다공성 알루미나 세라믹(λ≈ 15~20 W/(m - K))은 낮은 열전도율과 높은 강도를 결합하여 고온 가스 여과에 적합합니다.

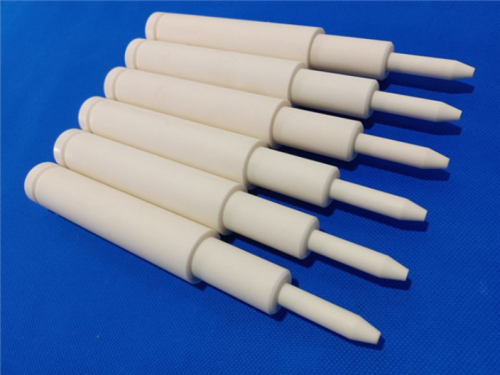

내마모성 부품: 알루미나 세라믹 베어링은 열전도율과 기계적 특성 간의 균형이 필요하며, 일반적으로 λ 값은 20~30W/(m - K)로 제어됩니다. - 성능 최적화 전략

복합: SiC 수염 및 그래핀과 같은 열 전도성이 높은 위상을 추가하여 복합 재료를 형성하면 λ 값을 40-60W/(m - K)로 높일 수 있습니다.

나노 구조 설계: 다단계 기공 구조 또는 입자 방향 배열을 구성하여 강도를 유지하면서 λ 값을 향상시킵니다.

표면 코팅: 금속층(예: Cu, Ag)을 증착하여 구배 열전도 구조를 형성하여 계면 열전도 효율을 개선합니다.

알루미나 세라믹의 열전도율은 15~40W/(m - K)에 이르는 범위로, 기능적 적용을 위한 핵심 파라미터입니다. 재료 설계, 공정 제어 및 복합 방법을 통해 성능을 맞춤화할 수 있습니다. 향후 열 관리 요구 사항이 업그레이드됨에 따라 알루미나 세라믹의 열 전도성에 대한 메커니즘 연구 및 응용 혁신은 새로운 에너지, 전자 정보 및 항공 우주 분야에서 응용 확대를 지속적으로 촉진 할 것입니다.