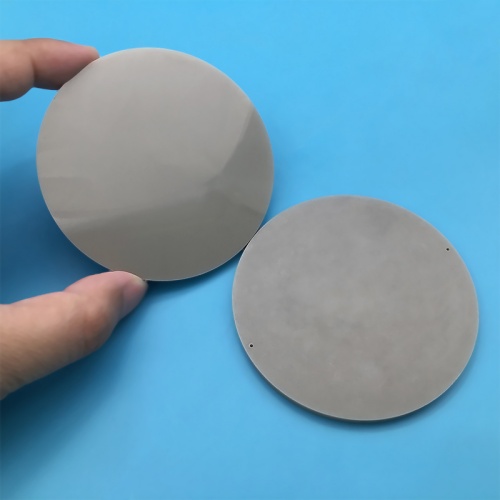

多孔質・多凸ジルコニア・セラミック複合構造部品 は、高度な積層造形技術(3Dプリンティングなど)または精密射出成形技術を用いて作製される高性能な特殊セラミック部品である。ジルコニア・セラミックス固有の優れた特性を、入念に設計された複雑な巨視的/微視的構造と統合し、従来のセラミック加工技術の限界を打破します。

コア材高純度ジルコニア(ZrO ₂)

優れた機械的性能硬度、耐摩耗性、圧縮強度が非常に高く、ほとんどの金属やエンジニアリングプラスチックをはるかに凌ぐ。

信じられないほどのタフネス: 相転移強靭化」メカニズムのおかげで、ジルコニアは最も弾力性のある先端セラミックの一つであり、セラミックは脆いという従来の印象を効果的に克服し、優れた耐破壊性を示す。

優れた熱安定性: 高温と熱衝撃に強く、高温環境下でもサイズと性能の安定性を維持できる。

化学的不活性に優れる: 耐食性、耐酸性、耐アルカリ性に優れ、多くの活性化学薬品に適合し、耐用年数が長い。

熱伝導率と電気絶縁性が低い: 優れた遮熱性と電気絶縁性を持つ。

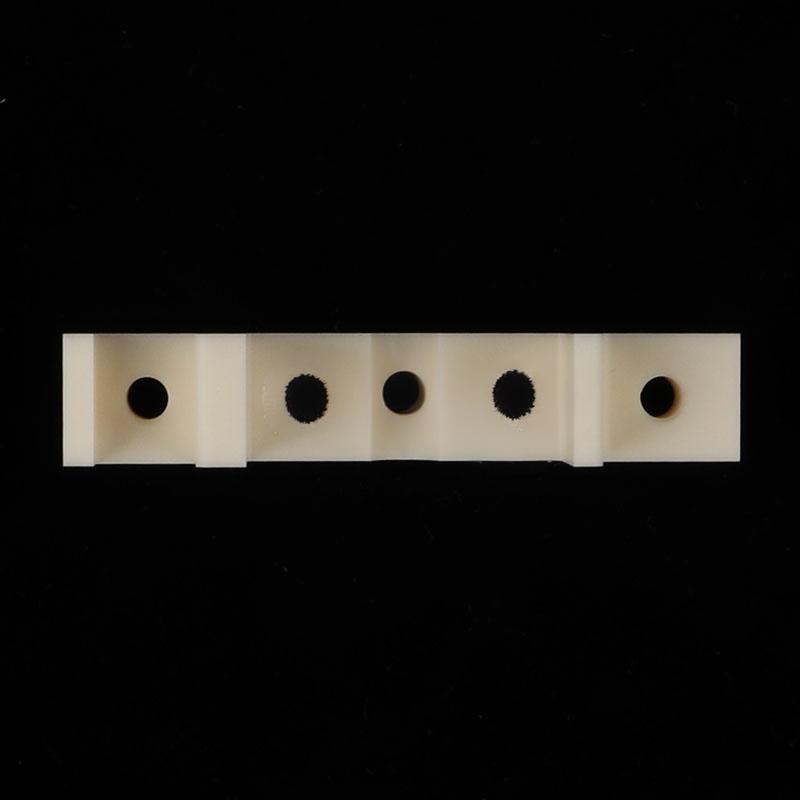

コアの構造"多孔質 "と "多重突起"

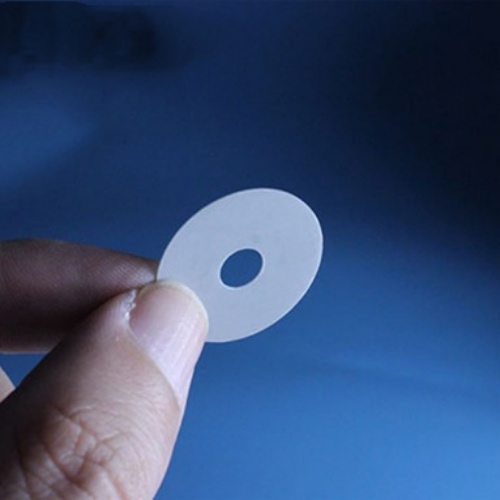

多孔質構造: 部品の内部または表面は、孔径、気孔率、透過性を制御できるように設計されている。これは軽量化を実現するだけでなく、流体の通過、触媒の充填、細胞の増殖などに理想的な三次元空間を提供する。

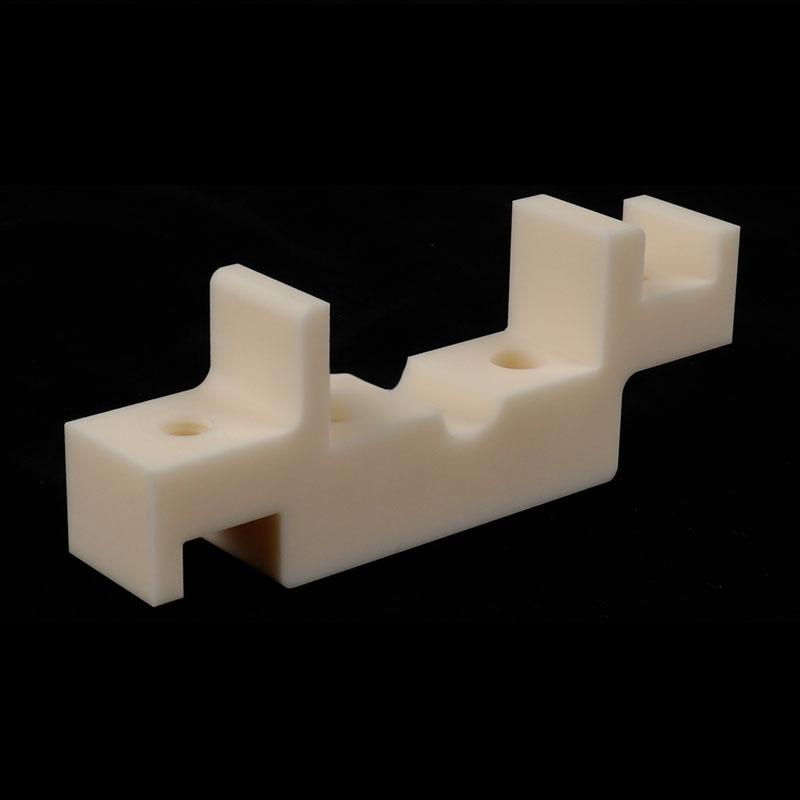

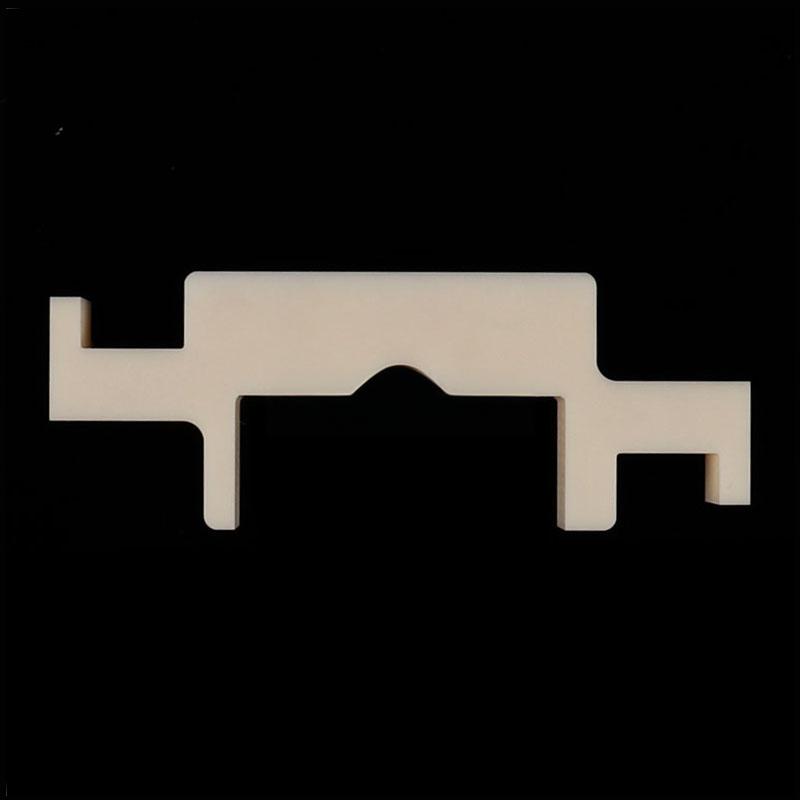

多凸構造: 突起、テノン、フックなど、表面または内部に精密にデザインされた特徴で、機械的なインターロック、接続の強化、比表面積の増加、混合や支持など特定の機能の達成のために使用される。

まとめると、この製品は優れた素材と革新的な構造を組み合わせた完璧な例であり、従来の素材では対応できなかった技術的課題の解決を目指している。

製品の応用と問題解決

このユニークな製品は、その総合的な優位性により、複数のハイエンド技術分野における重要な部品となり、次のような核心的な問題を直接解決している:

- 航空宇宙およびハイエンド製造分野

問題解決従来の金属部品は、極端な高温・高摩耗環境では変形や酸化不良を起こしやすい。ポリマー材料は高温に耐えられない。

アプリケーションのシナリオ:

高温ガスフィルター/シール:耐熱性、多孔性、通気性を生かし、タービンエンジンの高温端でのガス濾過に使用され、純粋な空気の流れを確保しながら、それ自体が溶けたり酸化したりすることはない。

軽量構造サポート:多孔質設計は、十分な強度を確保しながら重量を大幅に削減し、「科挙」の航空宇宙車両の軽量化要件を満たしている。

耐摩耗ライニングプレートとガイドレール:高温・無潤滑の条件下で、その超高耐摩耗性により、装置の寿命を大幅に延ばし、メンテナンスのダウンタイムを削減することができます。 - 化学的および生物学的環境保護分野

問題解決腐食性の高い媒体に耐え、反応やろ過のために大きな比表面積を提供できる材料が必要である。

アプリケーションのシナリオ:

構造化された触媒担体:多孔質の三次元ネットワークは、触媒活性物質(貴金属ナノ粒子など)に巨大な担持面積と優れた物質移動チャネルを提供し、触媒反応の効率を大幅に向上させる。

高性能フィルターメンブレンとディストリビューター:過酷な環境(強酸、強塩基、高温)における流体の精密なろ過、分離、均一な分配に使用され、金属焼結メッシュやポリマーフィルターカートリッジをはるかに上回る寿命を持つ。

バイオフィルムリアクターのパッキング:廃水処理において、その多孔質表面は微生物付着の理想的な担体であり、活性の高いバイオフィルムの形成を助長し、廃水処理効率を向上させる。 - 医療・生命科学分野

問題解決:生体適合性、機械的強度、細胞増殖に適した微細構造を兼ね備えた整形外科用インプラントが必要である。

アプリケーションのシナリオ:

骨組織工学用足場:ヒトの骨梁の多孔質構造を模倣し、新生骨細胞に成長空間と付着点を提供し、骨統合を促進し、インプラントと天然骨との強固な結合を実現する。ジルコニアは生物学的に不活性であるため、安全性が極めて高い。

薬剤徐放性キャリア:制御可能な細孔を利用して薬物を担持し、体内で長期間安定した徐放を実現できる。 - 新エネルギー・半導体分野

問題解決精密製造やエネルギー変換では、絶縁性、耐高温性、寸法安定性を備えた機能部品が求められる。

アプリケーションのシナリオ:

燃料電池電極/セパレーター:イオン伝導性(特定条件下)と高温安定性を利用する。

半導体プロセス用フィクスチャー:ウェハー・トランスファー、エッチング、その他のプロセスにおけるセラミック・チャック、アームなどに使用される。高い硬度によりパーティクルの発生がなく、電気絶縁性によりプロセスの安全性が確保される。

カスタマイズサービス

私たちは、標準的な製品ではすべての最先端アプリケーションのニーズを満たすことができない場合が多いことをよく知っています。そのため、包括的で綿密なカスタマイズサービスを提供し、イノベーションのために顧客と協力し、コンセプトから量産まで全面的にサポートします。

- 共同構造設計

当社のエンジニアリング・チームは、お客様と緊密に連携し、お客様の特定の機能要件(流体力学、機械的耐荷重性、熱管理など)に基づき、部品の巨視的外観、内部多孔質構造(気孔率、気孔サイズと分布、接続性)、および突起物のレイアウトと形状を最適化します。 - 材料配合のカスタマイズ

標準的なジルコニアに加えて、熱膨張係数、導電率、色などを調整するために他の酸化物を加えるなど、セラミックスラリーの配合を調整し、特殊な用途に対応することも可能です。 - 性能パラメーターの精密制御

私たちは、以下のような最終製品の主要業績評価指標を正確に管理することができる:

気孔率:20%から80%またはそれ以上に調整する。

アパーチャサイズ:マイクロメートルからミリメートルレベルまでカスタマイズ可能。

機械的強度:耐荷重要件に応じて構造を最適化し、最適な強度重量比を達成する。 - 後処理と接続スキーム

研削、研磨、メタライゼーションなど、様々な後加工サービスを提供しています。特に「多突起」構造のための専門的な接続ソリューション(ろう付けや接着など)を提供し、他のコンポーネントとの確実な統合を保証します。

当社の目標は、サプライヤーであるだけでなく、複雑な工学的問題を解決するためのパートナーであることです。お客様のニーズがどれほどユニークなものであっても、当社は最も適合性が高く信頼性の高いジルコニア・セラミック複合構造部品ソリューションを提供することをお約束します。

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス, 耐食性