アルミナセラミックは壊れやすい?

1、アルミナセラミックスの特徴

酸化アルミニウム・セラミック は、酸化アルミニウム(Al ₂ O ∝)を主成分とする特殊なセラミック材料で、次のような大きな特徴を持っています:

-高い硬度: モース硬度は通常8~9の範囲で、天然のダイヤモンドに近い。

-融点が高い: 融点は2050℃に達する。

-耐摩耗性: 摩耗に効果的に耐えることができ、長時間の摩擦がある環境に適している。

-高温耐性: 高温環境下でも安定した構造と性能を維持できる。

-良好な電気絶縁性: 室温での抵抗率は最大10 ¹⁵Ω・cmに達する。

-化学的安定性: 様々な化学物質に対して優れた耐食性を持つ。

しかし、アルミナセラミックスは多くの面で優れた性能を発揮するものの、その脆さは無視できない問題である。

2、アルミナセラミックスが壊れやすい理由

- 結晶構造と脆性

-アルミナ・セラミックスの結晶構造は、主にイオン結合で構成されている。この結合法は強い結合力を持つが、外部応力を緩衝する金属結合の自由電子が不足している。外力を受けると、材料内部の転位は動きにくく、塑性変形によるエネルギー吸収ができないため、局所的な応力集中が生じる。ひとたび材料の耐力が限界を超えると、すぐに亀裂の発生と伝播の引き金となる。

-アルミナ・セラミックス内部の粒界、気孔、マイクロクラックなどの欠陥は、その靭性をさらに低下させる。 - 加工技術の影響

-成形、焼結、切断、穴あけなどのアルミナ・セラミックスの加工では、プロセス・パラメーターが適切に選択されないと、材料内部に残留応力が発生しやすくなります。例えば、切削速度が速すぎたり、工具の摩耗が激しかったりすると、材料は局部的に過大な切削力を受けることになり、内部応力が発生します。これらの残留応力は、その後の使用中に外部から加えられる応力と重なり、材料の強度をさらに低下させ、破損の危険性を高める可能性があります。 - 材料の欠陥による影響

-アルミナ・セラミックスの実際の製造には、気孔、不純物粒子、マイクロクラックなどの微小欠陥が避けられません。これらの欠陥は、材料内部の弱点に相当します。応力を受けると、欠陥部位に応力が集中し、そこからクラックが発生・進展しやすくなります。特に気孔は、材料の有効耐力面積を減少させるだけでなく、材料内部の応力分布を変化させ、靭性を大きく低下させる。 - 温度と圧力の影響

-温度はアルミナセラミックスの耐衝撃性に大きな影響を与える。温度が高くなると、アルミナセラミックスの硬度と耐衝撃性は低下します。また、高温・高圧のような過酷な環境下では、アルミナセラミックスの化学的安定性が低下し、耐衝撃性に影響を及ぼすことがあります。

3、アルミナセラミックスの耐破砕性を向上させる方法

- 構造の最適化

-アルミナ・セラミックスの微細構造を最適化し、構造欠陥を減らすことで、その強度と靭性を高めることができる。例えば、精密な焼結プロセスを用いて粒径を制御することで、粒界欠陥の形成を効果的に低減することができる。 - 加工技術コントロール

-成形圧力、焼結温度、時間などの加工パラメー タを合理的に選択・制御することで、内部応力の蓄積を 抑えることができ、材料のもろさを軽減することができる。さらに、プラズマ焼結や熱間静水圧プレスなどの高度な加工技術も、セラミック材料の密度と強度を向上させることができる。 - 表面処理

-化学コーティング、熱処理、コーティング技術などの表面処理技術により、アルミナセラミックスの耐摩耗性と耐疲労性を向上させ、もろさをある程度軽減することができる。 - 強化剤の使用

-アルミナセラミックスに酸化イットリウム(Y₂ O3)や酸化ジルコニウム(ZrO₂)などの靭性向上剤を添加すると、相変態靭性向上や分散靭性向上などのメカニズムにより、材料の靭性を向上させることができる。 - 非破壊検査

-超音波検査、X線検査などの先進的な非破壊検査技術を採用し、セラミック部品の厳格な品質検査を実施し、欠陥のある製品を迅速に検出して排除します。

4、 脆弱な性能と実用シーンでの対策

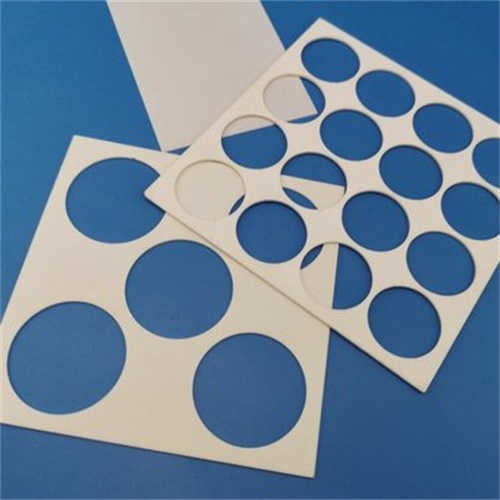

- 電子産業

-電子機器では、集積回路基板や電子実装筐体などの製造にアルミナセラミックスが使用されることが多い。電子デバイスは使用中に振動や温度変化などの外力が加わる可能性があるため、アルミナセラミックス基板や筐体の品質が悪いと、割れやクラックなどの問題が発生しやすくなります。この問題に対処するため、射出成形、ホットプレス焼結などの高度な成形・焼結プロセスを製造工程に用いることで、材料の内部欠陥を減らし、密度と均一性を向上させることができる。同時に、設計面では、応力集中部を避けるために構造を合理的に最適化し、振動伝達による応力を軽減するために組立時に柔軟な接続部を使用する必要がある。 - 航空宇宙分野

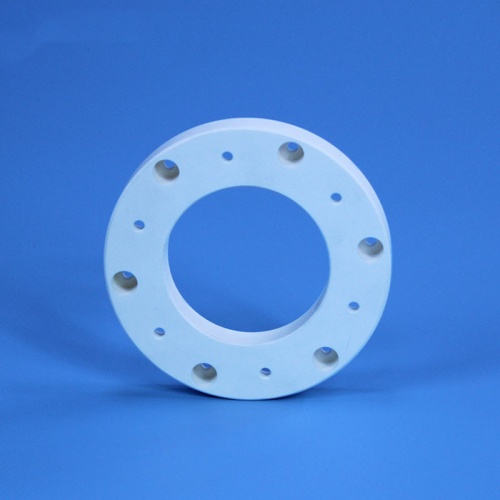

-航空宇宙産業は、材料に要求される性能が極めて高く、アルミナセラミックスは、軽量で耐熱性が高いという特性から、航空エンジン部品や航空機の熱保護システムなどに使用されています。しかし、航空機エンジンの高速回転、高温、高圧、さらに航空機の複雑な高高度環境では、アルミナセラミックス部品は非常に大きな課題に直面し、ちょっとした不注意が脆性破壊による重大事故を引き起こす可能性があります。この問題に対処するため、研究者はアルミナセラミックスに強靭化剤を添加するなどの一連の強靭化技術を開発してきました。また、高度な非破壊検査技術を駆使してセラミック部品の厳しい品質検査を行い、欠陥のある製品を迅速に発見・排除している。 - 機械加工の分野

-酸化アルミニウムセラミックスは、機械加工分野、特に高硬度・高耐摩耗性金属材料の加工において、切削工具材料として多く使用されている。しかし、その脆さゆえに、使用中にチッピングやクラックなどの問題も発生しやすい。この問題を解決するために、一方では、工具のすくい角やすくい角を大きくするなど、工具の幾何学的パラメータを最適化し、工具にかかる切削力の影響を低減することができる。他方では、コーティング技術を利用して、アルミナセラミック切削工具の表面に、窒化チタン(TiN)や炭化チタン(TiC)などの耐摩耗性で強靭なコーティングを施し、工具の耐衝撃性を向上させることができる。

5、 今後の開発の方向性と研究のホットスポット

- ナノコンポジット技術

-ナノコンポジット技術は、現在のアルミナ・セラミックス研究における重要な方向性である。アルミナセラミックスにナノ粒子やナノファイバーを導入することで、材料の靭性や強度をマイクロスケールで改善することができる。例えば、カーボンナノチューブやシリカナノ粒子をアルミナセラミックスのマトリックス中に均一に分散させることで、ナノ粒子の高い比表面積と優れた機械的特性により、応力を効果的に吸収・分散し、亀裂の伝播を抑制することができる。さらに、ナノコンポジット技術は、ナノ粒子とマトリックスの界面相互作用を通じて、材料の微細構造をさらに最適化し、全体的な性能を向上させることができる。 - インテリジェント・セラミック材料

-インテリジェント・セラミックス材料は、アルミナ・セラミックスの将来の発展における重要なトレンドである。アルミナセラミックスに形状記憶合金や圧電材料などのスマート材料を導入することで、セラミックス材料に自己感知機能、自己修復機能、適応機能を持たせることができます。例えば、外力を受けてアルミナセラミック材料に微小なクラックが発生した場合、形状記憶合金はクラックの存在を感知し、形状記憶効果によって応力を発生させ、クラックを再び閉じて材料の自己修復機能を実現することができます。このインテリジェント・セラミック材料の研究と応用は、アルミナ・セラミックの脆弱性問題を解決するための新しいアイデアと方法を提供するだろう。 - マルチスケールの構造設計

-マルチスケール構造設計は、アルミナセラミックスの靭性を向上させるもう一つの効果的な方法である。材料のミクロ、メゾ、マクロ構造を相乗的に最適化することで、応力を異なるスケールで分散させ、耐クラック性を向上させることができる。例えば、マイクロスケールでは、粒径と粒界構造を制御することにより、欠陥の発生を低減することができる。メソスケールでは、合理的な繊維強化構造または粒子強化構造を設計する。マクロスケールでは、応力集中部を避けるために、材料の形状とサイズを最適化する。このマルチスケール構造設計法は、材料の性能上の利点を十分に活用し、アルミナセラミックスの高強度・高靭性を達成することができる。 - 積層造形技術

-積層造形技術(3Dプリンティング)は、アルミナ・セラミックスの製造に新たな可能性を提供する。積層造形技術によって、材料の微細構造と形状を精密に制御し、複雑な構造の製造を実現することができる。例えば、レーザー選択溶融(SLM)技術を使えば、酸化アルミニウム・セラミック粉末を層ごとに溶融し、複雑な内部構造を持つセラミック部品を形成することができる。この技術は、材料の密度と均一性を向上させるだけでなく、内部構造を最適化することで靭性を高めることもできる。加えて、積層造形技術は、さまざまな応用シナリオのニーズを満たすために、材料の個別カスタマイズを実現することもできる。

高性能の特殊車両として セラミック材料アルミナセラミックスは、硬度、耐摩耗性、耐高温性などに優れた性能を示すが、脆いという欠点があり、普及を妨げてきた。結晶構造のイオン結合特性、加工技術によって導入される残留応力、材料の内部欠陥、外部環境の影響など、脆さの原因について詳細な研究を行うことにより、微細構造の最適化、加工技術の制御、表面処理、強靭化剤の添加、非破壊検査技術の利用など、耐破壊性を向上させるためのさまざまな対策を講じることができる。実用化においては、エレクトロニクス、航空宇宙、機械加工などさまざまな分野のニーズに応えるため、構造の最適化、コーティング技術、インテリジェント材料の導入などにより、アルミナセラミックスの性能と信頼性をさらに向上させることができる。