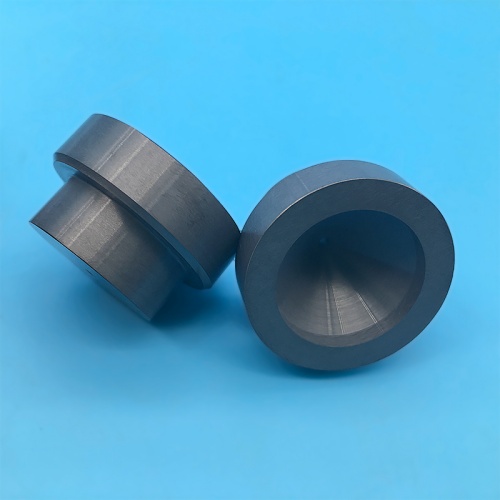

Ugello in ceramica al nitruro di silicio resistente alle alte temperature, alla corrosione e all'usura

Ugello in ceramica al nitruro di silicio (ugello in ceramica Si ∝ N ₄) è un ugello industriale ad alte prestazioni preparato con nitruro di silicio di elevata purezza (Si ∝ N ₄) attraverso processi avanzati di stampaggio e sinterizzazione della ceramica. Grazie alla sua eccellente resistenza alle alte temperature, alla corrosione e all'elevata resistenza all'usura, è diventato il componente principale dei sistemi di iniezione in settori quali il petrolio, la chimica, la metallurgia e la protezione ambientale, particolarmente adatto per operazioni efficienti e stabili in condizioni di lavoro estreme.

Vantaggi del materiale di base

Caratteristiche del nitruro di silicio (Si ∝ N ₄)

Resistenza alle alte temperature: Con un punto di fusione fino a 1900 ℃, può lavorare stabilmente in ambienti con temperature superiori a 1200 ℃ per lungo tempo e resistere ad alte temperature di 1400 ℃ per breve tempo.

Resistenza alla corrosione: Ha una forte inerzia chimica ad acidi, basi, sali e solventi organici e può resistere a quasi tutti i mezzi corrosivi, tranne l'acido HF.

Elevata resistenza all'usura: Livello di durezza Mohs 9, secondo solo al diamante, basso coefficiente di attrito, di gran lunga superiore alla durata degli ugelli in metallo o in ossido di ceramica.

Stabilità agli shock termici: Eccellente resistenza agli shock termici, adatta a condizioni di raffreddamento e riscaldamento improvvisi e non facile da incrinare.

Isolamento: Resistività di volume>10 ¹⁴Ω- cm, adatta per ambienti sensibili all'elettrostatica o ad alta tensione.

Vantaggi comparativi dei materiali

Indicatori di prestazione: ceramica al nitruro di silicio, ugello metallico, ceramica all'ossido di alluminio

La temperatura massima di esercizio è di 1400 ℃, inferiore a 600 ℃ e 1200 ℃.

Resistenza alla corrosione: I solventi acidi/alcali/organici forti sono soggetti a corrosione. Resistente agli acidi/alcali, ma suscettibile all'erosione di acidi forti.

Eccellente resistenza all'usura (grado diamantato), generalmente migliore

Conduttività termica 30 W/(m - K) alta (≥ 100 W/(m - K)) 25 W/(m - K)

Densità 3,2 g/cm ³ 7,8~8,9 g/cm ³ 3,9 g/cm ³

Design e processo del prodotto

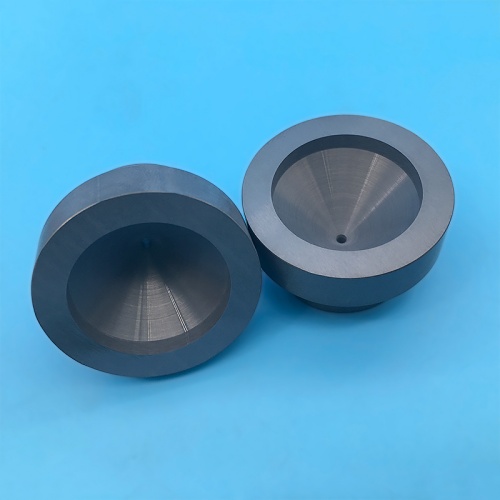

Design della struttura

Ottimizzazione dei canali: La simulazione CFD viene utilizzata per progettare la forma del canale, ridurre la turbolenza e la perdita di pressione e migliorare l'efficienza dell'iniezione.

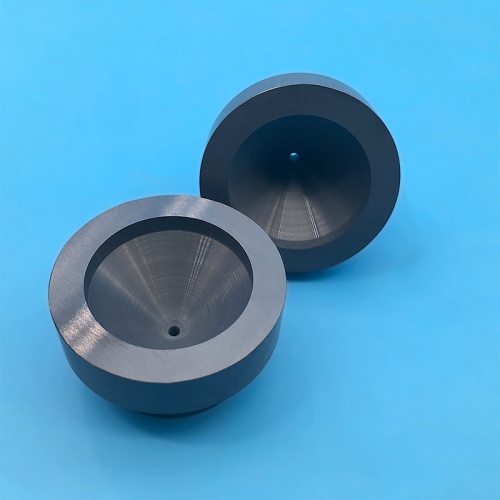

Levigatezza della superficie: Ra ≤ 0,2 μ m lucidato a specchio per ridurre il rischio di adesione e blocco del fluido.

Precisione dimensionale: Grazie alla formatura di precisione dello stampo e alla rettifica al diamante, la tolleranza è controllata entro ± 0,01 mm.

Personalizzazione dell'interfaccia: Supporta diversi metodi di connessione come filettature, flange, morsetti, ecc. per adattarsi a diversi dispositivi.

processo di produzione

Sintesi della polvere: La polvere di nitruro di silicio ultra fine (D50<0,5 μ m) viene preparata con il metodo della nitrurazione di polvere di silicio di elevata purezza o con il metodo della deposizione da vapore.

Tecnologia di stampaggio: stampaggio a iniezione di gel o stampaggio isostatico per garantire un corpo verde uniforme e denso.

Processo di sinterizzazione: Sinterizzazione a pressione di gas (GPS) o a caldo (HP), con una densità ≥ 99% e quasi assenza di pori.

Post elaborazione: foratura laser, rettifica di precisione, pulizia a ultrasuoni per garantire l'accuratezza e la pulizia del canale di flusso.

Parametri di prestazione chiave

Indicatori dettagliati per le categorie di parametri

Temperatura di lavoro a lungo termine: ≤ 1300 ℃; limite a breve termine: 1400 ℃.

I mezzi resistenti alla corrosione includono acqua regia, acido fluoridrico (che richiede un rivestimento speciale), acido solforico concentrato, idrossido di sodio, sale fuso, ecc.

Durezza (Mohs) Livello 9 (HV ≥ 2200)

Resistenza alla flessione ≥ 800 MPa (20 ℃); ≥ 450 MPa(1200℃)

Conduttività termica 30~35 W/(m - K) (20 ℃)

Coefficiente di attrito e attrito con l'acciaio: 0,15 (attrito a secco); Rettifica con ceramica: 0,05 (lubrificazione)

Resistenza agli shock termici Δ T=800 ℃ (nessuna crepa dopo 100 cicli)

Gamma di dimensioni: Diametro interno: 0,1~50 mm; Lunghezza: 5-500 mm (personalizzabile)

Scenari applicativi tipici

Settore dell'industria chimica

Spray resistente alla corrosione: Trasporto di liquidi altamente corrosivi come acido solforico concentrato e idrossido di sodio, sostituzione degli ugelli in lega e aumento della durata di oltre 10 volte.

Nebulizzazione del reattore: Il fluido all'interno del reattore ad alta temperatura e ad alta pressione viene distribuito uniformemente per evitare surriscaldamenti o corrosioni locali.

Industria metallurgica

Ugello per colata continua: spruzzatura uniforme nella zona di raffreddamento secondario dell'acciaio fuso per migliorare la qualità dei getti.

Cella elettrolitica in alluminio: Trasporto dell'elettrolita fuso ad alta temperatura, resistente alla corrosione del gas fluoruro di idrogeno.

Apparecchiature per la protezione dell'ambiente

Ugello di denitrificazione: nebulizzazione di acqua ammoniacale, adatta all'ambiente dei gas di scarico ad alta temperatura, riduce il blocco del catalizzatore.

Essiccazione dei fanghi: Gli ugelli ad alta resistenza all'usura trattano i fanghi sabbiosi, riducendo la frequenza di manutenzione.

Spruzzatura termica e stampa 3D

Ugello per il trasporto della polvere: resistente all'usura ad alta temperatura, adatto alla spruzzatura precisa di polvere metallica e polvere ceramica.

Servizi personalizzati

Modifica del materiale: Aggiunta di SiC, ZrO ₂ e altri materiali di rinforzo e tempra di seconda fase per adattarsi a condizioni di lavoro speciali.

Sviluppo di rivestimenti: Deposizione superficiale di nano rivestimenti di HfN e Al ₂ O3 per migliorare la resistenza all'ossidazione o la lubrificazione.

Simulazione del canale: Fornire soluzioni di progettazione ottimizzate con il CFD in base alle caratteristiche del mezzo e ai processi del cliente.

Ugelli in ceramica al nitruro di silicio ridefinisce le soluzioni di spruzzatura per ambienti ad alta temperatura, corrosivi e soggetti a usura, grazie a prestazioni ottimali dei materiali e a una progettazione e produzione precise. Sia che si tratti di migliorare la durata delle apparecchiature, ridurre i costi di manutenzione o ottimizzare l'efficienza dei processi, questo sistema apporta aggiornamenti rivoluzionari ai sistemi a getto industriale. Se avete bisogno di parametri tecnici dettagliati o di una consulenza sul caso, non esitate a contattarci per soluzioni personalizzate!

CATEGORIE

ULTIME NOTIZIE

- Che cos'è il Macor lavorabile...

- Le proprietà dei materiali e...

- Il motivo dell'alto prezzo...

- Quali sono i preparativi...

- Perché modificare il nitruro di alluminio...

- Valori di conducibilità termica...

- Cos'è l'espansione termica...

- Resistenza agli shock termici di...

- Il coefficiente medio di ...

- Cos'è la ceramica ad alto contenuto di allumina