Quali sono le soluzioni per la foratura/taglio della ceramica Macor?

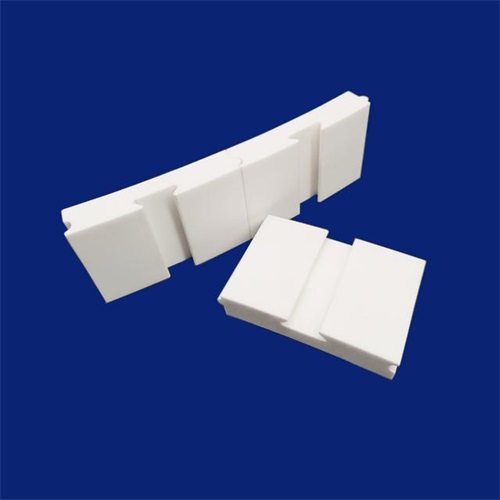

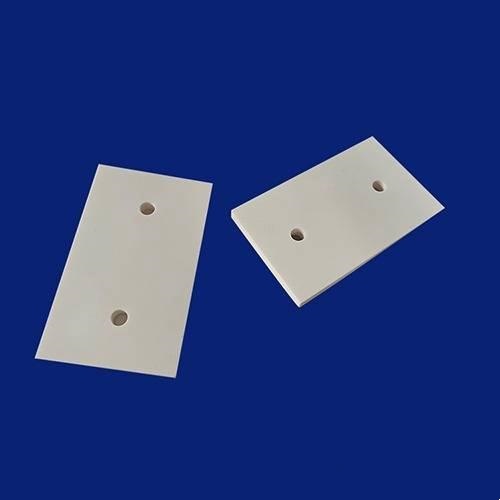

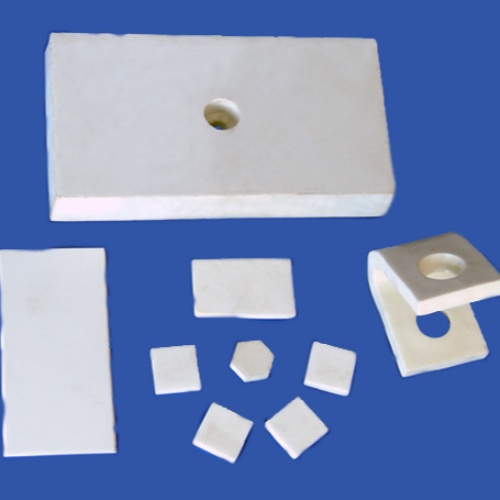

Ceramica Macor sono stati ampiamente utilizzati in settori produttivi di alto livello come i semiconduttori, i dispositivi medici e i dispositivi ottici, grazie alla loro eccellente resistenza alle alte temperature, al forte isolamento e all'assenza di porosità. Tuttavia, l'elevata durezza (durezza Mohs 5,5-6) e la fragilità rendono le tecniche di lavorazione tradizionali soggette a problemi come la rottura dei bordi e le microfratture, limitando la libertà di progettazione e la resa. Ecco alcune soluzioni efficaci per la foratura e il taglio della ceramica Macor:

1. Metodo di lavorazione della perforazione

- Tecnologia di perforazione assistita da ultrasuoni (USM)

-Adatta alla foratura di pareti ultrasottili, in grado di realizzare microfori con un diametro di 0,3 mm e un rapporto profondità/diametro di 10:1, con una rugosità della parete interna di ≤ Ra 0,8 μ m. Questa tecnologia utilizza la vibrazione a ultrasuoni per assistere la foratura, in grado di ridurre efficacemente la forza di foratura e gli effetti termici e di evitare la rottura dei bordi e le microfratture.

-Per esempio, nella lavorazione di imballaggi per microsensori e connettori a fibre ottiche, la tecnologia di foratura assistita dagli ultrasuoni può garantire un'elevata precisione e qualità. - Sistema di taglio laser a cinque assi

-Supporta la foratura con qualsiasi angolo da 0° a 90°, con una precisione di ± 0,02 mm. Questo sistema è in grado di soddisfare le esigenze di componenti strutturali complessi, come la lavorazione di strutture irregolari quali le cavità dei giroscopi aerospaziali.

-Il vantaggio del taglio laser è che può controllare con precisione il percorso e i parametri di lavorazione, ridurre la zona interessata dal calore ed evitare il degrado delle prestazioni del materiale. - Ottimizzazione della perforazione tradizionale

-Si deve utilizzare il trapano in carburo cementato Fried Dough Twists o il trapano a testa piatta, con una velocità di rotazione di 1500-1700 giri al minuto e una velocità di avanzamento di 20-30 mm al minuto. Per i fori di grande diametro, si consiglia di utilizzare un metodo di foratura graduale, praticando prima piccoli fori e poi allargandoli gradualmente per garantire pareti del foro lisce e non danneggiate.

-Durante il processo di foratura, è necessario controllare regolarmente l'affilatura della punta e smussare entrambe le estremità del foro prima della foratura per evitare la rottura dei bordi.

2, metodi di taglio e lavorazione

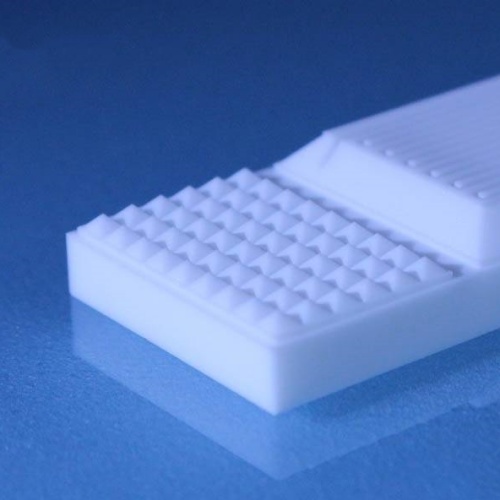

- Tecnologia di taglio a filo diamantato (DWEDM)

-Adatta al taglio ultrasottile, è in grado di garantire che le lastre sottili con uno spessore di 0,2 mm non subiscano deformazioni o rotture dei bordi e il tasso di rendimento è aumentato a oltre 98%. Questa tecnologia realizza il taglio attraverso il movimento alternativo ad alta velocità del filo diamantato, abbinato al controllo dinamico del refrigerante, che può ridurre efficacemente gli effetti termici e le sollecitazioni meccaniche.

-Per esempio, nella lavorazione di componenti complessi come i supporti per endoscopi medici, la tecnologia di taglio a filo diamantato consente di ottenere un taglio di alta precisione e qualità. - Pianificazione del percorso con scansione laser 3D

-Supporta la lavorazione di contorni non standard, come forme ad arco e a onda, con una tolleranza fino a ± 0,015 mm. Utilizzando la tecnologia di scansione laser 3D per pianificare il percorso di taglio, è possibile controllare con precisione il percorso e i parametri di taglio, ottenendo un taglio di alta precisione di forme complesse.

-Ad esempio, nella lavorazione di dispositivi ottici e laser, la pianificazione del percorso di scansione laser 3D può garantire un taglio di alta precisione e adattarsi all'assemblaggio ottico di alta precisione. - Ottimizzazione della segatura tradizionale

-Scegliere la sega diamantata o la lama in carburo di silicio per la segatura, mantenere la velocità di taglio e l'alimentazione del refrigerante appropriati. Le seghe diamantate sono favorite per la loro maggiore efficienza di taglio, ma quando si utilizzano lame in carburo di silicio, è necessario ridurre la velocità di taglio per minimizzare l'usura.

-Durante il processo di segatura, si raccomanda di utilizzare un liquido da taglio solubile in acqua per lavare efficacemente i trucioli generati durante la lavorazione, proteggere la macchina utensile ed evitare il surriscaldamento dell'utensile.

3. Tecnologia di lavorazione a danno zero

- Controllo della zona colpita dal calore

-Regolando in modo intelligente i parametri del laser, la temperatura nell'area di lavorazione viene controllata al di sotto degli 80 ℃ per evitare il degrado delle prestazioni di isolamento causato dalla transizione di fase del materiale. Questa tecnologia può garantire le prestazioni dei materiali fin dall'origine e assicurare che i componenti lavorati soddisfino i requisiti di progettazione. - Elaborazione del rinforzo dei bordi

Grazie all'adozione di un esclusivo processo di lucidatura chimico-meccanica (CMP), la resistenza alla flessione dei bordi è aumentata di 30% dopo la lavorazione, eliminando il pericolo nascosto di microcricche. Questo trattamento può migliorare efficacemente le prestazioni meccaniche e l'affidabilità dei componenti, prolungandone la durata.

4, Catena di servizi di processo completa

- Ottimizzazione della simulazione di processo

-Prevedere la distribuzione delle sollecitazioni durante la lavorazione attraverso l'analisi degli elementi finiti (FEA), ottimizzare i percorsi e i parametri degli utensili e ridurre i costi di prova e di errore. Questa tecnologia di simulazione può prevedere in anticipo i possibili problemi che possono verificarsi durante il processo di lavorazione, ottimizzare i piani di lavorazione e migliorare l'efficienza e la qualità della lavorazione. - Matrice di dispositivi intelligenti

-Utilizzando una macchina da taglio laser ultraveloce importata (larghezza di impulso<10ps), un centro di lavorazione a ultrasuoni a cinque assi di alta precisione e un sistema di taglio a filo diamantato sviluppato in proprio (diametro del filo 0,1 mm). Queste attrezzature avanzate sono in grado di ottenere una lavorazione ad alta precisione e ad alta efficienza, soddisfacendo le esigenze di produzione di componenti strutturali complessi. - Rilevamento e post-elaborazione

-Utilizziamo la misurazione a tre coordinate (con una precisione di 0,001 mm) per ispezionare completamente le dimensioni chiave e fornire servizi a valore aggiunto come il rivestimento, la metallizzazione e la brasatura sotto vuoto. Queste tecniche di test e post-elaborazione possono garantire che i componenti lavorati soddisfino i requisiti di progettazione e rispondano alle esigenze di utilizzo successive.

5. Scenari applicativi dell'industria

- Apparecchiature per semiconduttori

-Nella lavorazione dei componenti chiave dei sistemi di trasferimento dei wafer, come la lavorazione dei fori di aspirazione a ventosa e il taglio della cavità RF, le tecniche di foratura e taglio ad alta precisione possono garantire la stabilità del trasferimento dei wafer e l'efficienza del confezionamento dei chip 5G. - Apparecchiature mediche

-Nella lavorazione dei manici in ceramica dei coltelli chirurgici, l'uso della tecnologia di foratura ad alta precisione può garantire un collegamento stretto tra il manico e la lama, evitando microfratture durante la lavorazione e migliorando così l'affidabilità e la durata del coltello chirurgico. Ad esempio, grazie a un sistema di taglio laser collegato a cinque assi, è possibile tagliare portautensili di forma complessa con una precisione di ± 0,01 mm, soddisfacendo i requisiti di alta precisione degli strumenti chirurgici minimamente invasivi.

-Con la tendenza alla miniaturizzazione dei dispositivi medici, la tecnologia di perforazione assistita da ultrasuoni è ampiamente utilizzata nel confezionamento di microsensori e nella lavorazione di dispositivi medici impiantabili. Ad esempio, nella lavorazione di gusci in ceramica per pacemaker impiantabili, la tecnologia di foratura assistita da ultrasuoni consente di ottenere microfori con un diametro di 0,3 mm e un rapporto profondità/diametro di 10:1. La rugosità della parete interna è ≤ Ra 0,8 μ m, garantendo la tenuta e l'affidabilità del dispositivo. - Ottica e dispositivi laser

-Nella lavorazione dei dispositivi ottici, la tecnologia di pianificazione del percorso di scansione laser 3D può realizzare tagli di alta precisione e adattarsi all'assemblaggio ottico di alta precisione. Ad esempio, nella lavorazione delle lenti ottiche, il taglio laser può realizzare la lavorazione di contorni non standard come archi e onde, con una tolleranza fino a ± 0,015 mm, garantendo la precisione e le prestazioni dei dispositivi ottici.

-La tecnologia di taglio a filo diamantato è ampiamente utilizzata per il taglio di involucri laser nella lavorazione laser. Ad esempio, per il taglio di film sottili con uno spessore di 0,2 mm, la tecnologia di taglio a filo diamantato è in grado di garantire l'assenza di deformazioni o rotture dei bordi e di aumentare il tasso di rendimento fino a oltre 98%, soddisfacendo i severi requisiti del laser in termini di precisione e qualità di lavorazione. - Aerospaziale

-Nell'industria aerospaziale, le ceramiche Macor sono comunemente utilizzate per produrre componenti isolanti e parti strutturali complesse in ambienti ad alta temperatura. Ad esempio, nella lavorazione delle cavità dei giroscopi aerospaziali, il sistema di taglio laser a cinque assi può realizzare forature con qualsiasi angolo da 0° a 90°, con una precisione di ± 0,02 mm, soddisfacendo i requisiti di lavorazione di componenti strutturali complessi.

-Nella lavorazione dei componenti ad alta temperatura dei motori aeronautici, l'uso della tecnologia di foratura assistita dagli ultrasuoni consente di ottenere una lavorazione di microfori di alta precisione, evitando il degrado delle prestazioni dei materiali in ambienti ad alta temperatura. Ad esempio, nella lavorazione dei fori di raffreddamento nelle pale dei motori, la tecnologia di foratura assistita dagli ultrasuoni può realizzare microfori con un diametro di 0,3 mm e un rapporto profondità/diametro di 10:1, garantendo l'effetto di raffreddamento e la durata delle pale del motore. - Elettronica e comunicazione

-Nella lavorazione dei dispositivi elettronici, la ceramica Macor è comunemente utilizzata per produrre componenti isolanti e dispositivi ad alta frequenza. Ad esempio, nelle apparecchiature di comunicazione 5G, la ceramica Macor viene utilizzata per produrre filtri ad alta frequenza e basi isolanti. Grazie alla tecnologia di foratura e taglio ad alta precisione, è possibile ottenere la lavorazione di microfori di alta precisione e il taglio di forme complesse, garantendo le prestazioni ad alta frequenza e l'affidabilità delle apparecchiature.

-Nel campo dell'imballaggio elettronico, la tecnologia di taglio a filo diamantato è ampiamente utilizzata per tagliare i gusci degli imballaggi. Ad esempio, nel confezionamento di microsensori, la tecnologia di taglio a filo diamantato consente di ottenere il taglio di film sottili con uno spessore di 0,2 mm, senza deformazioni o rotture dei bordi, e il tasso di rendimento può essere aumentato fino a oltre 98%, soddisfacendo i severi requisiti di accuratezza e qualità di lavorazione degli imballaggi elettronici.

La difficoltà di lavorazione della ceramica Macor è relativamente elevata, ma l'utilizzo di tecniche avanzate di foratura e taglio, come la tecnologia di foratura assistita da ultrasuoni, il sistema di taglio laser a cinque assi collegati, la tecnologia di taglio a filo diamantato, ecc. consente di risolvere efficacemente le difficoltà di lavorazione e di migliorare la precisione e la qualità della lavorazione. Nel frattempo, con il supporto dell'intera catena di servizi di processo, tra cui l'ottimizzazione della simulazione del processo, la matrice di dispositivi intelligenti, il rilevamento e la post-elaborazione, è possibile migliorare ulteriormente l'efficienza di lavorazione e la resa.

In diversi scenari applicativi industriali, queste tecnologie sono in grado di soddisfare i requisiti di alta precisione e di alta qualità per Ceramica Macor in settori quali i semiconduttori, le apparecchiature mediche, i dispositivi ottici e laser, il settore aerospaziale, l'elettronica e le comunicazioni. Con il continuo progresso e l'innovazione tecnologica, la tecnologia di lavorazione della ceramica Macor diventerà sempre più matura, fornendo un sostegno più forte allo sviluppo dei settori produttivi di fascia alta.

AVANTI:Guarnizioni ceramiche Macor per applicazioni aerospaziali

CATEGORIE

ULTIME NOTIZIE

- Ventosa ceramica fotovoltaica...

- Quali sono le classificazioni...

- Vantaggi prestazionali di p...

- Iniezione ceramica petrolchimica...

- Asta in ceramica di zirconio personalizzata...

- Resistenza alle alte temperature...

- Qual è la resistenza all'usura...

- Qual è la durezza del cer...

- Ceramica in ossido di alluminio...

- Quali sono gli aspetti principali...