Quali sono le difficoltà nella lavorazione delle flange in ceramica di allumina?

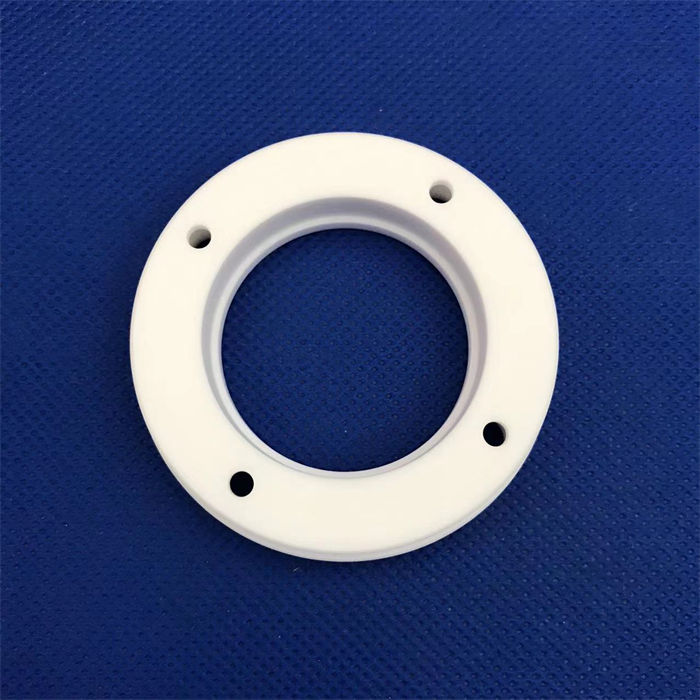

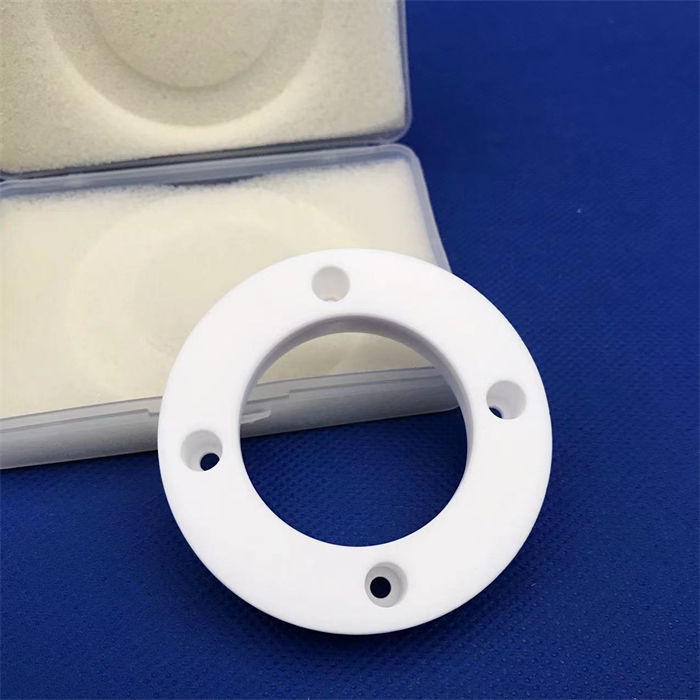

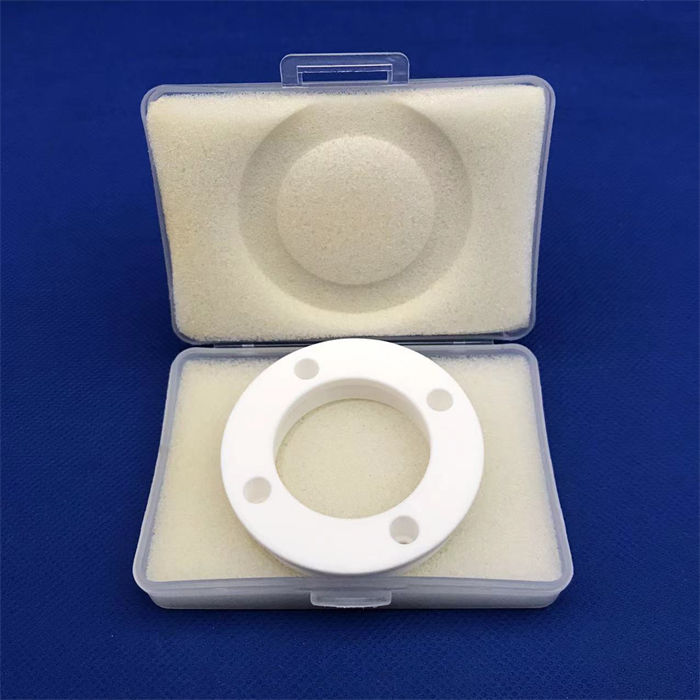

Flangia in ceramica di ossido di alluminio è un componente industriale ad alte prestazioni costituito principalmente da ossido di alluminio di elevata purezza (Al ₂ O3), che presenta caratteristiche di resistenza alle alte temperature, resistenza alla corrosione, elevata durezza ed eccellenti prestazioni di isolamento. È ampiamente utilizzato in settori come quello dei semiconduttori, chimico, energetico e medico. Tuttavia, a causa delle sue proprietà materiali, esistono molte difficoltà nella lavorazione, che influiscono sull'efficienza produttiva e sulla qualità del prodotto finito.

Le principali difficoltà nella lavorazione delle flange in ceramica di allumina

- Il materiale ha un'elevata durezza ed è difficile da lavorare.

La durezza della ceramica di allumina è seconda solo al diamante, con una durezza Mohs di 9, di gran lunga superiore a quella dei materiali metallici. Ciò rende gli utensili da taglio tradizionali (come gli utensili da taglio ordinari e le punte da trapano) estremamente soggetti all'usura, a bassa efficienza di lavorazione e a facile rottura del bordo del pezzo o a cricche.

Soluzione:

-Gli utensili da taglio ad alta durezza, come il diamante o il nitruro di boro cubico (CBN), sono utilizzati per lavorazioni di precisione.

-Utilizzare tecniche di lavorazione senza contatto, come il taglio laser o la lavorazione a ultrasuoni, per ridurre l'usura degli utensili. - Elevata fragilità, tendenza alla fessurazione e al cedimento dei bordi

Le ceramiche all'ossido di alluminio appartengono a materiali fragili, soggetti a microfratture o danni ai bordi a causa della concentrazione di tensioni durante la lavorazione meccanica, che influiscono sulla tenuta e sulla resistenza strutturale delle flange.

Soluzione:

-Ottimizzare i parametri di lavorazione (come velocità di avanzamento e profondità di taglio) per ridurre le forze di taglio.

-Adozione della tecnologia di taglio o rettifica a filo lento per ridurre lo stress da impatto.

-Dopo la lavorazione, si esegue un trattamento di lucidatura o di rafforzamento della superficie per migliorare la resistenza dei bordi. - Elevati requisiti di precisione di lavorazione e difficile controllo delle dimensioni

Le flange richiedono in genere tolleranze dimensionali e posizionali di alta precisione (come planarità, rotondità, coassialità), mentre i materiali ceramici possono subire deformazioni da ritiro durante la sinterizzazione, con conseguenti maggiori difficoltà nella lavorazione successiva.

Soluzione:

-Utilizzo di rettificatrici CNC di precisione o di tecnologie di misurazione laser per garantire l'accuratezza della lavorazione.

-Conservare il margine di lavorazione prima della sinterizzazione e ottenere la dimensione finale attraverso una rettifica di precisione. - Bassa conducibilità termica, soggetta a stress termico durante la lavorazione

La conducibilità termica della ceramica di allumina è bassa e le alte temperature locali durante la lavorazione possono portare a una concentrazione di stress termico, aumentando il rischio di cricche.

Soluzione:

-Utilizzare il liquido di raffreddamento o l'aria fredda per raffreddarsi ed evitare il surriscaldamento locale.

-Utilizzare metodi di lavorazione a basso calore (come il taglio a getto d'acqua). - Elevati requisiti di levigatezza superficiale e difficoltà di lucidatura

Alcune applicazioni, come i dispositivi a semiconduttore, richiedono che le superfici delle flange raggiungano un livello di levigatezza a specchio (Ra ≤ 0,1 μ m), ma i materiali ceramici hanno una bassa efficienza di lucidatura e sono soggetti a graffi.

Soluzione:

Adottare tecniche di lucidatura chimico-meccanica (CMP) o di lucidatura al plasma.

-Utilizzare una soluzione diamantata su scala nanometrica per la lucidatura fine.

Applicazione e vantaggi della flangia in ceramica di allumina

- Risolvere il problema della tenuta in ambienti ad alta temperatura

-Le flange metalliche tradizionali sono soggette a deformazione e ossidazione ad alte temperature, mentre le ceramiche di allumina possono resistere a lungo a temperature superiori a 1000 ℃ e sono adatte a scenari quali forni e impianti di trattamento termico. - Resistenza alla corrosione e durata prolungata

-Le flange in metallo sono soggette a corrosione in ambienti fortemente acidi, fortemente alcalini o ad alta salinità, mentre le flange in ceramica hanno un'eccellente stabilità chimica e sono adatte a condutture chimiche, impianti di galvanizzazione, ecc. - Eccellenti prestazioni di isolamento, per garantire la sicurezza

-Nelle apparecchiature elettriche ad alta tensione, le flange in ceramica possono isolare efficacemente la corrente ed evitare il rischio di perdite. - Design leggero per ridurre il carico dell'attrezzatura

-Rispetto alle flange in metallo, le flange in ceramica hanno una densità inferiore e possono ridurre il peso delle apparecchiature, rendendole adatte a settori come l'aerospaziale e gli strumenti di precisione.

Le difficoltà nella lavorazione delle flange in ceramica di allumina riguardano principalmente l'elevata durezza del materiale, l'alta fragilità, il difficile controllo della precisione, la gestione delle sollecitazioni termiche e il trattamento superficiale. Selezionando tecniche di lavorazione adeguate (come taglio laser, rettifica di precisione, lucidatura CMP) e ottimizzando i parametri, è possibile migliorare efficacemente la resa. Nonostante le difficoltà di lavorazione, le flange in ceramica di allumina si comportano in modo eccellente in ambienti difficili come le alte temperature, la corrosione e l'isolamento, offrendo una soluzione affidabile per le apparecchiature industriali.

Ceramica Brudeze fornisce e vende un'ampia gamma di vetri di quarzo di alta qualità, tra cui ceramica di allumina, ceramica di zirconia, ceramica di nitruro di silicio, ceramica di nitruro di alluminio, ceramica di carburo di silicio, ceramica di carburo di boro, bioceramica, ceramica lavorabile, ecc. Siamo in grado di soddisfare le esigenze di personalizzazione di vari prodotti ceramici.

PRECEDENTE:Quali sono gli usi dei pistoni in ceramica

AVANTI:Quali sono gli usi delle flange in ceramica di allumina?

CATEGORIE

ULTIME NOTIZIE

- Che cos'è il Macor lavorabile...

- Le proprietà dei materiali e...

- Il motivo dell'alto prezzo...

- Quali sono i preparativi...

- Perché modificare il nitruro di alluminio...

- Valori di conducibilità termica...

- Cos'è l'espansione termica...

- Resistenza agli shock termici di...

- Il coefficiente medio di ...

- Cos'è la ceramica ad alto contenuto di allumina