Le parti in ceramica di allumina possono sostituire quelle in grafite?

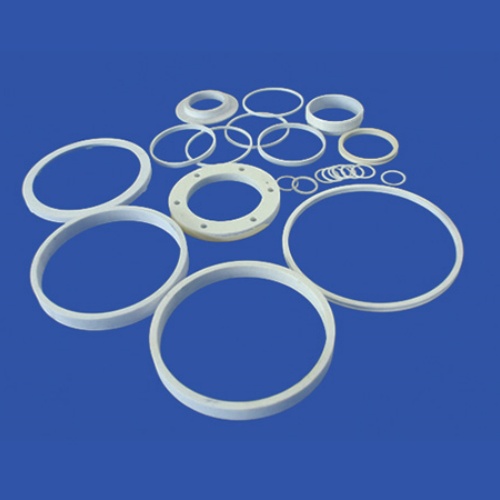

Nell'industria moderna, la scelta dei materiali ha un impatto cruciale sulle prestazioni, la durata e l'efficienza produttiva dei prodotti. Parti in ceramica di allumina Le parti in allumina e grafite sono ampiamente utilizzate in diversi settori, ma con il continuo sviluppo della scienza dei materiali, le parti in ceramica di allumina hanno gradualmente mostrato il potenziale per sostituire le parti in grafite.

1. Confronto delle prestazioni

(1) Prestazioni meccaniche

-Durezza e resistenza all'usura: La durezza delle parti in ceramica di allumina è estremamente elevata, con una durezza Mohs di 8-9, seconda solo al diamante. La grafite, invece, presenta una durezza inferiore, con una durezza Mohs generalmente compresa tra 1-2. Questo fa sì che le parti in ceramica di allumina si comportino bene in ambienti soggetti a forte usura, come nel processo di tenuta del corpo pompa dei prodotti petrolchimici, dove la resistenza all'usura degli anelli di tenuta in ceramica di allumina è significativamente migliore di quella degli anelli di tenuta in grafite.

-Forza e resistenza: La ceramica di allumina ha un'elevata resistenza alla compressione e può sopportare grandi pressioni senza subire deformazioni o fratture. Sebbene la sua tenacità sia relativamente bassa, la sua resistenza agli urti è stata notevolmente migliorata con l'aggiunta di processi equivalenti di tempra. Le parti in grafite hanno bassa resistenza e tenacità e sono soggette a frattura quando sono sottoposte a pressioni elevate o a forze d'urto.

(2) Prestazioni termiche

-Resistenza alle alte temperature: Le parti in ceramica di allumina possono resistere a temperature fino a 1600 ℃ o anche superiori senza ammorbidirsi o deformarsi. Sebbene anche la grafite abbia una buona resistenza alle alte temperature, è soggetta a reazioni di ossidazione in ambienti aerobici ad alta temperatura, il che ne limita l'applicazione.

-Conducibilità termica: La grafite ha una buona conducibilità termica e può trasferire rapidamente il calore. La conducibilità termica della ceramica di allumina è relativamente bassa, ma nelle situazioni in cui è necessario un isolamento o un controllo del trasferimento di calore, questo diventa un vantaggio.

(3) Proprietà chimiche

-Resistenza alla corrosione: La ceramica di allumina ha un'eccellente stabilità chimica e può resistere alla corrosione di vari mezzi chimici, come acidi e alcali. La grafite è soggetta a reazioni chimiche in ambienti chimici specifici, come gli acidi fortemente ossidanti, con conseguente diminuzione delle proprietà del materiale.

-Resistenza all'ossidazione: La grafite è soggetta a ossidazione in ambienti aerobici ad alta temperatura, mentre la ceramica di allumina difficilmente subisce reazioni di ossidazione in ambienti di lavoro convenzionali.

2. Confronto tra gli scenari applicativi

(1) Campo elettronico

-Applicazione di parti in grafite: La grafite è comunemente utilizzata per la produzione di elettrodi, spazzole elettriche e così via, sfruttando la sua buona conduttività e lubrificazione. Tuttavia, nella produzione di componenti elettronici che richiedono un elevato isolamento e resistenza all'usura, le parti in grafite presentano alcune limitazioni.

-Vantaggi dei componenti in ceramica di allumina: Le parti in ceramica di allumina, con le loro eccellenti proprietà isolanti, possono essere utilizzate per produrre gusci di imballaggio per componenti elettronici, substrati per circuiti stampati, ecc. L'elevata durezza e la resistenza all'usura contribuiscono a migliorare la stabilità e l'affidabilità dei dispositivi elettronici.

(2) Settore della lavorazione meccanica

-Limitazioni delle parti in grafite: A causa della loro bassa durezza, le parti in grafite sono soggette a usura durante i processi di lavorazione, come il taglio ad alta pressione e ad alta velocità, che influisce sulla precisione della lavorazione e sulla durata del pezzo.

-Applicazione delle parti in ceramica di allumina: Le parti in ceramica di allumina possono essere trasformate in utensili da taglio, utensili di rettifica, ecc. grazie alla loro elevata durezza e resistenza all'usura. Ad esempio, gli utensili da taglio in ceramica di allumina possono mantenere bordi di taglio affilati, elevata precisione di lavorazione e lunga durata nel taglio ad alta velocità.

(3) Nel campo dell'energia e della protezione ambientale

-L'applicazione dei componenti in grafite nel campo dell'energia: Nell'industria delle batterie, la grafite è spesso utilizzata come materiale per elettrodi. Tuttavia, con il continuo miglioramento dei requisiti di prestazione delle batterie, gli elettrodi di grafite non sono più in grado di soddisfare le richieste sotto certi aspetti.

-Il potenziale dei componenti in ceramica di allumina: Nelle apparecchiature per l'accumulo e la conversione dell'energia, le parti in ceramica di allumina possono essere utilizzate per produrre strutture di supporto, componenti di isolamento, ecc. per le celle a combustibile a ossido solido. La resistenza alle alte temperature, la resistenza alla corrosione e le buone proprietà meccaniche contribuiscono a migliorare le prestazioni e la stabilità delle celle a combustibile.

3. Vantaggi e svantaggi dell'utilizzo di parti in ceramica di allumina anziché in grafite

(1) Vantaggi

-Lunga durata: I componenti in ceramica di allumina hanno una vita utile più lunga nella maggior parte degli scenari applicativi, riducendo la frequenza della manutenzione delle apparecchiature e della sostituzione dei componenti e diminuendo i costi complessivi.

-Produzione ad alta precisione: Tecniche di lavorazione avanzate consentono di produrre pezzi in ceramica di allumina ad alta precisione, soddisfacendo i severi requisiti dell'industria moderna in termini di precisione dimensionale e qualità superficiale dei pezzi.

-Adattamento a condizioni di lavoro complesse: Le parti in ceramica di allumina si comportano bene in ambienti di lavoro complessi, come le alte temperature, l'alta pressione e la forte corrosione, fornendo un supporto operativo più affidabile per le apparecchiature.

(2) Svantaggi

-Alta difficoltà di elaborazione: Le ceramiche di allumina hanno una durezza elevata e richiedono attrezzature e tecnologie di lavorazione speciali.

-Costo elevato: Il costo di produzione dei componenti in ceramica di allumina è relativamente alto, soprattutto nella produzione su larga scala, e il controllo dei costi è un problema da tenere in considerazione.

-Mancanza di tenacia: Sebbene la tenacità della ceramica di allumina sia stata migliorata grazie al miglioramento dei processi, la sua tenacità è ancora relativamente bassa rispetto alla grafite.

Parti in ceramica di allumina presentano vantaggi significativi in termini di proprietà meccaniche, termiche e chimiche e possono sostituire le parti in grafite in molti scenari applicativi. Tuttavia, a causa dell'elevata difficoltà di lavorazione, del costo elevato e della tenacità insufficiente, l'applicazione diffusa dei componenti in ceramica di allumina deve ancora affrontare alcune sfide.

AVANTI:Come lavorare componenti strutturali in ceramica di allumina di elevata purezza

CATEGORIE

ULTIME NOTIZIE

- Quali sono le classificazioni...

- Vantaggi prestazionali di p...

- Iniezione ceramica petrolchimica...

- Asta in ceramica di zirconio personalizzata...

- Resistenza alle alte temperature...

- Qual è la resistenza all'usura...

- Qual è la durezza del cer...

- Ceramica in ossido di alluminio...

- Quali sono gli aspetti principali...

- Quali sono i vantaggi meccanici...