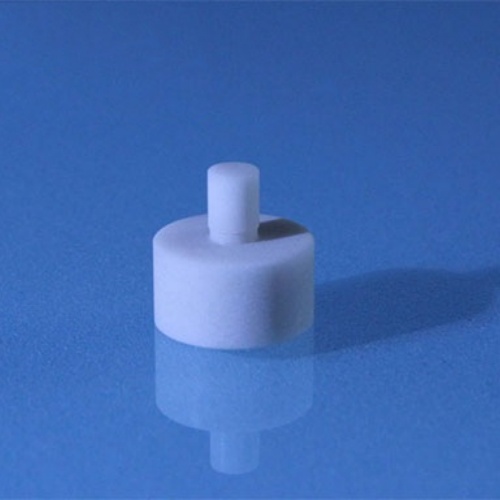

Le poulie centrale perforée en céramique d'alumine est un composant céramique de pointe principalement composé d'une phase cristalline α - Al ₂ O3 de haute pureté, fabriquée par pressage isostatique, frittage à haute température et usinage de précision. Son matériau de base a une teneur en alumine supérieure à 99,5%.

Caractéristiques principales :

Adaptation extrême à l'environnement : Avec un point de fusion allant jusqu'à 2072 ℃, il peut fonctionner de manière stable dans un environnement de 1600 ℃ pendant une longue période, avec une excellente résistance aux chocs thermiques et un coefficient de dilatation thermique qui ne représente qu'un tiers de celui des métaux.

Ultra résistance à l'usure : Dureté Mohs 9, résistance à l'usure 150 fois supérieure à celle de l'acier au manganèse, et taux d'usure dans des conditions de frottement sec inférieur à 0,01 mm ³/N - m.

Usinage de haute précision : En utilisant une machine à graver et à fraiser la céramique reliée à cinq axes pour l'usinage, la tolérance de l'ouverture centrale est contrôlée à ± 0,005 mm, et la rugosité de la surface Ra est ≤ 0,2 μ m.

Caractéristiques d'isolation : Résistivité volumique>10 ¹⁴Ω- cm, rigidité diélectrique jusqu'à 20kV/mm, adaptée aux environnements à fort champ électrique.

Cas d'application typique : Dans un robot de manipulation de plaquettes de semi-conducteurs, après 12 mois de fonctionnement continu, l'usure d'un certain type de poulie en céramique n'est que de 0,03 mm, ce qui est 8 fois plus long que celle des poulies métalliques traditionnelles.

Scénario d'application de base : Répondre aux problèmes de l'industrie

- Équipements de fabrication de semi-conducteurs

Système de transfert de plaquettes : En tant que composant rotatif clé du bras robotique, la perforation centrale intègre l'adsorption sous vide et le refroidissement par gaz à double canal afin de résoudre le problème de la déformation thermique lors de la manipulation des plaquettes.

Chambre de gravure au plasma : utilisation de poulies revêtues d'alumine de haute pureté pour contrôler la contamination par les ions métalliques au niveau ppb, améliorant l'uniformité de la gravure par 30%.

Polissage mécanique chimique (CMP) : la surface de la poulie est recouverte d'un film de carbone de type diamant (DLC), ce qui réduit le coefficient de frottement à 0,05 et diminue considérablement l'usure du tampon de polissage. - Industrie photovoltaïque

Roue de guidage de la ligne de coupe des plaquettes de silicium : La poulie en céramique d'oxyde d'aluminium remplace la roue traditionnelle en résine, prolongeant la durée de vie de la scie à fil de 500 heures à 3000 heures et permettant d'atteindre une précision de coupe de ± 1 μ m.

Four de réduction du silicium polycristallin : la structure centrale perforée réalise le refroidissement par circulation d'hydrogène, contrôlant le gradient de température à l'intérieur du four à ± 5 ℃, et augmentant la production d'un seul four de 15%. - Machines textiles haut de gamme

Roue de guidage du métier à tisser à jet : La surface de la poulie en céramique est traitée avec des micropores (ouverture de 5-10 μ m), réduisant efficacement l'accumulation d'électricité statique et réduisant le taux de rupture de la chaîne à 0,3 fois par 10000 mètres.

Ligne de production de fibres de carbone pré-imprégnées : utilisation de poulies en céramique d'alumine autolubrifiante, réduisant le taux de rayures de surface du pré-imprégné de 2% à 0,05%. - Scénarios industriels particuliers

Équipement de test des barres de combustible nucléaire : Le taux de dégradation des performances des poulies en céramique d'alumine résistantes aux radiations sous irradiation gamma 60Co est inférieur à 0,1% par an.

Équipement d'exploration des grands fonds : Grâce à des tests de températures extrêmes allant de -40 ℃ à 150 ℃, il résout le problème du blocage causé par la dilatation et la contraction thermiques des composants métalliques traditionnels.

Système de service personnalisé

- Personnalisation des matériaux

Classement par degré de pureté : Trois options de matériaux sont disponibles : 99,5% (qualité semi-conducteur), 99,9% (qualité optique) et 99,99% (qualité nucléaire).

Modification du composite : Des trichites de SiC (fraction volumique de 5-15%) peuvent être ajoutées pour améliorer la résistance à la rupture, ou du MgO (0,3-0,5wt%) peut être dopé pour réduire la température de frittage. - Optimisation structurelle

Conception du système de trous : permet le traitement d'un trou unique, de trous multiples et de trous irréguliers (tels que les trous de fleurs de prunier et les trous carrés), avec une taille de pore minimale allant jusqu'à 0,5 mm.

Structure légère : utilisation de la technologie d'optimisation topologique pour réduire le poids de 30-50% tout en garantissant la solidité. - Traitement de surface

Rectification de précision : Obtenir une surface plane comme un miroir (Ra ≤ 0,05 μ m) et réduire le coefficient de frottement à 0,02.

Revêtement fonctionnel : Disponible en revêtement PTFE (anti-friction), revêtement composite Al ₂ O ∝ - TiC (résistant à l'usure), revêtement Y ₂ O ∝ (anti-érosion plasma) et autres options.

Système d'assistance technique : Garantir la fiabilité des produits

Processus de frittage : Adoptant la technologie de frittage par pression d'oscillation, il atteint une densité théorique de 99,9% à 1600 ℃, avec une taille de grain contrôlée entre 1 et 3 μ m.

Essais non destructifs : La tomographie à rayons X permet de détecter les défauts internes et de s'assurer que la porosité est inférieure à 0,1%.

Prédiction de vie : Sur la base du modèle d'usure d'Archard, un système de jumeaux numériques peut être mis en place pour prévoir le cycle de remplacement des poulies 6 mois à l'avance.

Cas typique d'un client : Après avoir adopté des poulies à perforation centrale personnalisées, un géant international de l'équipement pour semi-conducteurs a obtenu une augmentation de 18% de l'efficacité globale de l'équipement (OEE) et une réduction de $420000 des coûts de maintenance annuels. Ce produit a maintenant passé la certification SEMI S2/S8 et est devenu un composant de configuration standard pour les usines de fabrication de plaquettes de 12 pouces.

Notre équipe d'ingénieurs travaillera en étroite collaboration avec vous tout au long du processus, depuis la consultation technique et la conception de la solution jusqu'à la fabrication de précision et l'inspection de la qualité, afin de garantir que les produits personnalisés résolvent précisément vos problèmes et vous aident à améliorer les performances de votre équipement pour atteindre de nouveaux sommets.

Contactez-nous immédiatement pour obtenir des solutions personnalisées exclusives et des conseils techniques !

Brudeze Ceramics fournit et vend une large gamme de verre de quartz de haute qualité, y compris des céramiques d'alumine, des céramiques de zircone, des céramiques de nitrure de silicium, des céramiques de nitrure d'aluminium, des céramiques de carbure de silicium, des céramiques de carbure de bore, des biocéramiques, des céramiques usinables, etc. Nous pouvons répondre aux exigences de personnalisation de divers produits céramiques.

Tags : céramique de carbure de bore

CATEGORIES

DERNIÈRES NOUVELLES

- Avantages en termes de performances du p...

- Injection céramique pétrochimique...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...