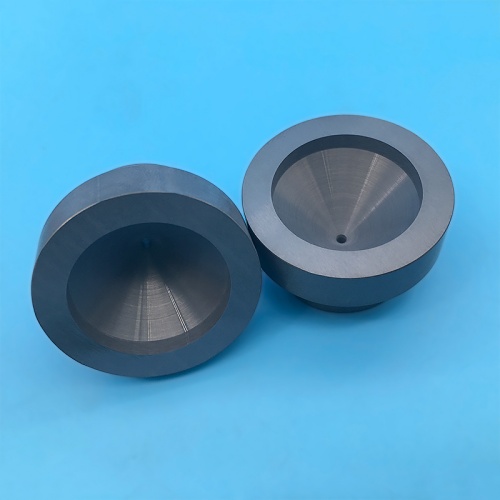

Buse en céramique de nitrure de silicium résistante aux températures élevées, à la corrosion et à l'usure

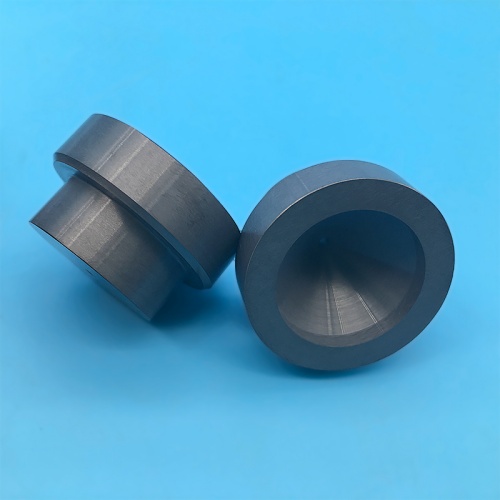

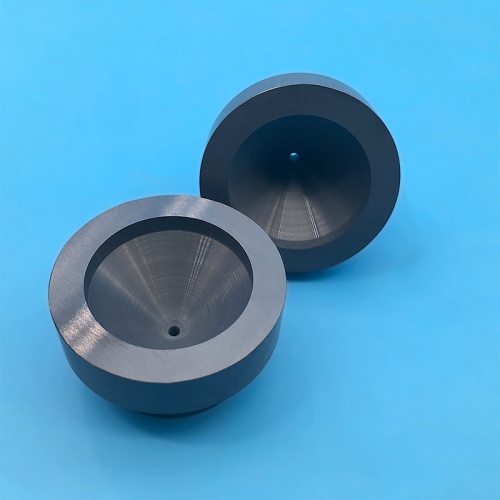

Buse en céramique de nitrure de silicium (Si ∝ N ₄ ceramic nozzle) est une buse industrielle de haute performance préparée à partir de nitrure de silicium de haute pureté (Si ∝ N ₄) par des procédés avancés de moulage et de frittage de la céramique. Grâce à son excellente résistance aux températures élevées, à la corrosion et à l'usure, elle est devenue le composant principal des systèmes d'injection dans des domaines tels que le pétrole, la chimie, la métallurgie et la protection de l'environnement. Elle est particulièrement adaptée à des opérations efficaces et stables dans des conditions de travail extrêmes.

Avantages du matériau de base

Caractéristiques du nitrure de silicium (Si ∝ N ₄)

Résistance aux hautes températures : Avec un point de fusion allant jusqu'à 1900 ℃, il peut fonctionner de manière stable dans des environnements supérieurs à 1200 ℃ pendant une longue période et résister à des températures élevées de 1400 ℃ pendant une courte période.

Résistance à la corrosion : Il présente une grande inertie chimique aux acides, aux bases, aux sels et aux solvants organiques et peut résister à presque tous les milieux corrosifs, à l'exception de l'acide HF.

Haute résistance à l'usure : Dureté Mohs 9, la deuxième après le diamant, faible coefficient de frottement, dépassant de loin la durée de vie des buses en métal ou en céramique oxydée.

Stabilité aux chocs thermiques : Excellente résistance aux chocs thermiques, adaptée aux conditions de refroidissement et de chauffage soudains, et peu susceptible de se fissurer.

Isolation : Résistivité volumique>10 ¹⁴Ω- cm, adaptée aux environnements sensibles à l'électrostatique ou à haute tension.

Avantages comparatifs des matériaux

Indicateurs de performance : céramique de nitrure de silicium, buse métallique, céramique d'oxyde d'aluminium

La température maximale de travail est de 1400 ℃, inférieure à 600 ℃ et 1200 ℃.

Résistance à la corrosion : Les solvants fortement acides, alcalins et organiques sont sujets à la corrosion. Résistant aux acides et aux alcalis, mais sensible à l'érosion par les acides forts.

Excellente résistance à l'usure (grade diamant), généralement meilleure

Conductivité thermique 30 W/(m - K) élevée (≥ 100 W/(m - K)) 25 W/(m - K)

Densité 3,2 g/cm ³ 7,8~8,9 g/cm ³ 3,9 g/cm ³

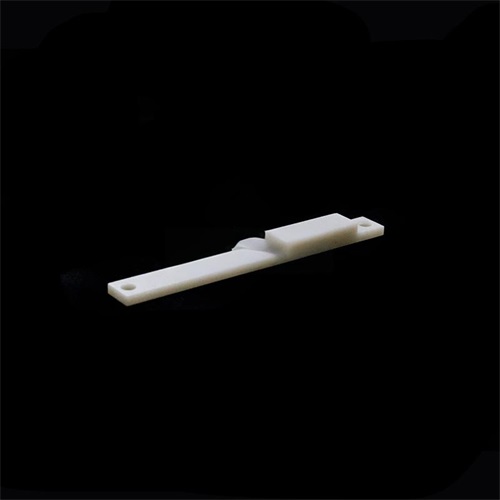

Conception des produits et processus

Conception de la structure

Optimisation des canaux : La simulation CFD est utilisée pour concevoir la forme du canal, réduire les turbulences et les pertes de pression, et améliorer l'efficacité de l'injection.

Lissage de la surface : Ra ≤ 0,2 μ m poli miroir pour réduire le risque d'adhérence et de blocage du milieu.

Précision dimensionnelle : Grâce à un moulage de précision et à un meulage au diamant, la tolérance est contrôlée à ± 0,01 mm.

Personnalisation de l'interface : Prend en charge de multiples méthodes de connexion telles que les filetages, les brides, les colliers, etc. pour s'adapter à différents dispositifs.

processus de fabrication

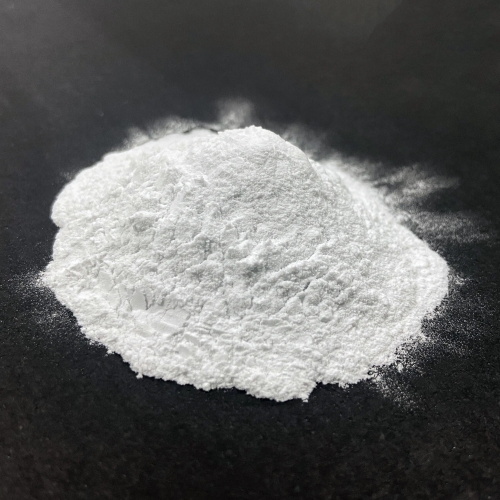

Synthèse des poudres : La poudre de nitrure de silicium ultra fine (D50<0,5 μ m) est préparée à l'aide d'une méthode de nitruration de poudre de silicium de haute pureté ou d'une méthode de dépôt en phase vapeur.

Technologie de moulage : le moulage par injection de gel ou le moulage par pression isostatique pour garantir un corps vert uniforme et dense.

Processus de frittage : Frittage sous pression de gaz (GPS) ou frittage par pressage à chaud (HP), avec une densité ≥ 99% et presque pas de pores.

Traitement ultérieur : perçage au laser, meulage de précision, nettoyage par ultrasons pour garantir la précision et la propreté du canal d'écoulement.

Paramètres clés de performance

Indicateurs détaillés pour les catégories de paramètres

Utilisation à long terme de la température de travail : ≤ 1300 ℃ ; Limite à court terme : 1400 ℃

Les milieux résistants à la corrosion comprennent l'eau régale, l'acide fluorhydrique (nécessitant un revêtement spécial), l'acide sulfurique concentré, l'hydroxyde de sodium, le sel fondu, etc.

Dureté (Mohs) Niveau 9 (HV ≥ 2200)

Résistance à la flexion ≥ 800 MPa (20 ℃) ; ≥ 450 MPa(1200℃)

Conductivité thermique 30~35 W/(m - K) (20 ℃)

Coefficient de frottement et frottement de l'acier : 0,15 (frottement à sec) ; Meulage avec de la céramique : 0,05 (lubrification)

Résistance aux chocs thermiques Δ T=800 ℃ (pas de fissures après 100 cycles)

Gamme de tailles : Diamètre intérieur : 0,1~50mm ; Longueur : 5-500mm (personnalisable)

Scénarios d'application typiques

Domaine de l'industrie chimique

Spray résistant à la corrosion : Transport de liquides hautement corrosifs tels que l'acide sulfurique concentré et l'hydroxyde de sodium, remplacement des buses en alliage et augmentation de la durée de vie de plus de 10 fois.

Pulvérisation du réacteur : Le fluide à l'intérieur du réacteur à haute température et à haute pression est réparti uniformément afin d'éviter toute surchauffe ou corrosion locale.

Industrie métallurgique

Buse de coulée continue : pulvérisation uniforme dans la zone de refroidissement secondaire de l'acier en fusion pour améliorer la qualité des pièces coulées.

Cellule d'électrolyse en aluminium : Transport d'électrolyte fondu à haute température, résistant à la corrosion par le fluorure d'hydrogène.

Équipement de protection de l'environnement

Buse de dénitrification : pulvérisation d'eau ammoniacale, adaptée à l'environnement des gaz de combustion à haute température, réduisant le blocage du catalyseur.

Séchage des boues : Des buses très résistantes à l'usure traitent les boues sableuses, réduisant ainsi la fréquence des entretiens.

Pulvérisation thermique et impression 3D

Buse de transport de poudre : résistante à l'usure à haute température, adaptée à la pulvérisation précise de poudre métallique et de poudre céramique.

Services personnalisés

Modification des matériaux : Ajout de SiC, de ZrO ₂ et d'autres matériaux de renforcement et de durcissement de deuxième phase pour s'adapter à des conditions de travail particulières.

Développement de revêtements : Dépôt en surface de nano revêtements HfN et Al ₂ O3 pour améliorer la résistance à l'oxydation ou le pouvoir lubrifiant.

Simulation de canaux : Fournir des solutions de conception optimisées par CFD en fonction des caractéristiques du support et des processus du client.

Buses en céramique de nitrure de silicium redéfinit les solutions de pulvérisation pour les environnements à haute température, corrosifs et soumis à l'usure, grâce à des performances optimales des matériaux et à une conception et une fabrication précises. Qu'il s'agisse d'améliorer la durée de vie des équipements, de réduire les coûts de maintenance ou d'optimiser l'efficacité des processus, il apporte des améliorations révolutionnaires aux systèmes de jet industriels. Si vous avez besoin de paramètres techniques détaillés ou d'une consultation, n'hésitez pas à nous contacter pour des solutions personnalisées !

CATEGORIES

DERNIÈRES NOUVELLES

- Qu'est-ce que le Macor transformable...

- Les propriétés des matériaux et...

- La raison du prix élevé...

- Quels sont les préparatifs...

- Pourquoi modifier le nitrure d'aluminium...

- Valeurs de conductivité thermique...

- Qu'est-ce que la dilatation thermique...

- Résistance aux chocs thermiques de...

- Le coefficient moyen de ...

- Qu'est-ce que la céramique à haute teneur en alumine ?