Quelle est la différence entre la céramique 95 et la céramique 99 dans les céramiques d'alumine ?

Céramique d'oxyde d'aluminium Les céramiques d'alumine (Al ₂ O3), en tant que matériau céramique à haute performance, sont largement utilisées dans les domaines de l'électronique, de la machinerie, de l'ingénierie chimique et de l'ingénierie à haute température. La porcelaine 95 et la porcelaine 99 sont deux types typiques de céramiques d'alumine, et les nombres dans leurs noms représentent le pourcentage de masse d'alumine (Al ₂ O3). Bien qu'elles soient toutes deux principalement composées d'alumine, la différence de pureté entraîne des différences significatives en termes de performance, de processus et d'application.

Composition et microstructure

Teneur en alumine

95 porcelaine : La teneur en Al ₂ O3 est d'environ 95%, et les 5% restants sont principalement des impuretés telles que le dioxyde de silicium (SiO ₂), l'oxyde de calcium (CaO), l'oxyde de magnésium (MgO), etc.

99 porcelaine : Teneur en Al ₂ O ∝ ≥ 99%, avec une teneur en impuretés extrêmement faible (généralement1%).

99 : Sous haute pureté, le développement du grain est plus complet pendant le frittage, formant une structure polycristalline dense α - Al ₂ O Ⅲ, et la porosité peut être aussi basse que 0,1% ou moins. Cette structure dense lui confère d'excellentes propriétés mécaniques et une grande stabilité thermique.

Comparaison des performances

Indicateurs de performance : 95 porcelaine, 99 porcelaine

Résistance à la flexion 250~350 MPa 400~600 MPa

Dureté (dureté Mohs) 9 9,5

Bonne résistance à l'usure, excellente pour les conditions de travail générales, adaptée aux environnements à forte usure

Conductivité thermique 15~25 W/(m - K) 30~40 W/(m - K)

Isolation électrique avec une résistivité volumique supérieure à 10 Ω- cm et une résistivité volumique supérieure à 10 Ω- cm

Résistance à la corrosion : Résistant aux acides et aux alcalis, mais facilement corrodé par les acides forts sans presque aucune réaction, résistant aux acides forts et aux alcalis.

Température de fonctionnement maximale 1400~1500 ℃ 1600~1700 ℃

Translucide à opaque, très transparent (surtout les pièces minces)

Analyse des principales différences :

Propriétés mécaniques : La porcelaine 99 a une structure dense, une résistance et une dureté nettement améliorées et une plus grande résistance au fluage, ce qui la rend adaptée à l'usinage de haute précision.

Performance thermique : La haute pureté réduit l'obstruction des impuretés sur la conductivité thermique, la céramique 99 a une conductivité thermique plus élevée, adaptée aux dispositifs de dissipation thermique ; Le faible coefficient de dilatation thermique (environ 7 × 10 -⁶/℃) la rend plus résistante aux chocs thermiques.

Performance électrique : La céramique 99 a une meilleure isolation électrique et convient aux scénarios d'isolation à haute tension, tels que les appareils électroniques à vide.

Différences dans les processus de fabrication

traitement des matériaux

95 porcelaine : utilisation de poudre d'alumine de qualité industrielle, moins coûteuse mais contenant plus d'impuretés.

99 porcelaine : Elle nécessite de la poudre d'oxyde d'aluminium de haute pureté (méthode de précipitation chimique ou méthode du gel soluble), et le coût des matières premières est relativement élevé.

Formage et frittage

95 porcelaine : Elle est souvent formée par pressage à sec, avec une température de frittage d'environ 1500-1600 ℃. Des adjuvants de frittage tels que SiO ₂ et MgO doivent être ajoutés pour favoriser la densification.

99 porcelaine : Elle doit être formée par pressage isostatique ou par frittage à chaud, et la température de frittage peut dépasser 1700 ℃. Elle repose sur l'activité de la poudre ultrafine de haute pureté pour réaliser la densification et réduire l'utilisation d'additifs pour éviter la pollution.

Traitement ultérieur

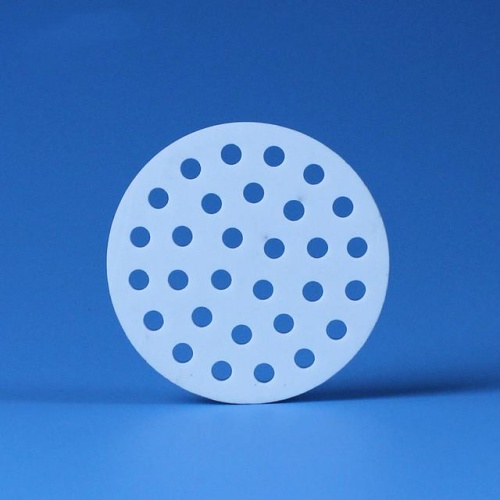

95 porcelaine : peut être traitée par meulage conventionnel, mais est sujette à la porosité.

99 porcelaine : nécessite un usinage de précision à l'aide d'outils de meulage au diamant, ce qui entraîne une plus grande fragilité du matériau et une plus grande difficulté de traitement.

Domaine d'application

Domaine 95 Applications typiques des céramiques 99 Applications typiques des céramiques

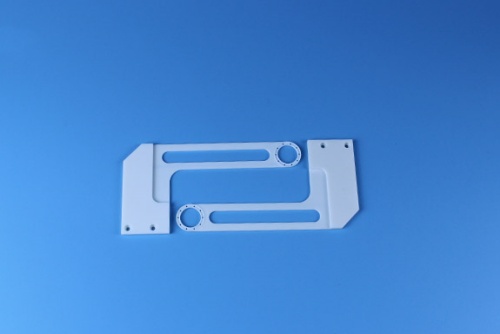

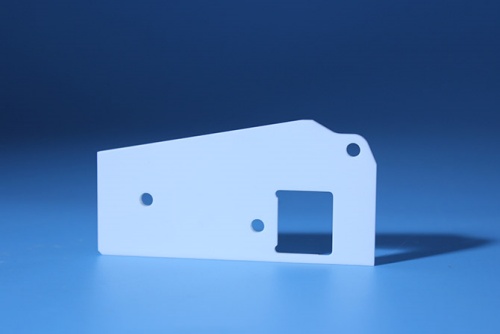

Industrie électronique substrats ordinaires, isolants haute fréquence pour matériaux d'emballage, supports de tranches de semi-conducteurs

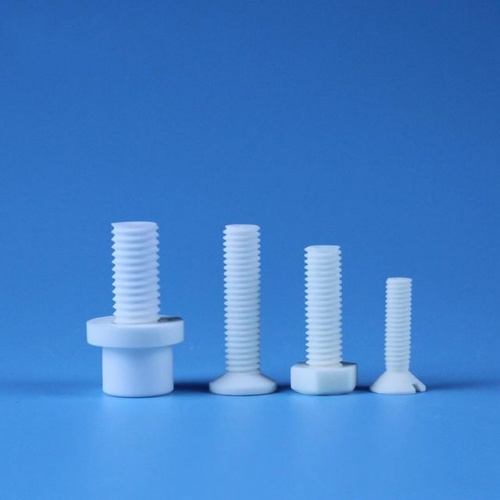

Garnitures mécaniques pour pompes ordinaires, bagues d'étanchéité pour réacteurs à haute pression et garnitures pour équipements sous vide

Composants résistants à l'usure tels que les revêtements de broyeurs à sable, les roulements à grande vitesse pour les buses et les lames en céramique pour les outils de coupe.

Optique et éclairage réflecteur base tube laser, lampe à sodium haute pression tube céramique transparent

Tube de protection du thermocouple en matériau réfractaire pour four industriel à haute température, creuset à haute température

Articulations artificielles biomédicales (partiellement) biocapteurs de haute précision, prothèses dentaires

Coût et économie

95 porcelaine : En raison de la simplicité de son processus, de ses matières premières bon marché et de son faible coût, il convient aux applications à grande échelle ou aux scénarios présentant de faibles exigences en matière de performances.

99 porcelaine : Les matières premières de haute pureté, les processus complexes et les faibles taux de rendement sont à l'origine de son prix élevé, et il est principalement utilisé dans des domaines haut de gamme tels que l'aérospatiale et la fabrication de semi-conducteurs.

Avec les progrès de la science des matériaux, la technologie de préparation de la porcelaine 99 (comme le frittage de nanopoudres, le frittage par plasma d'étincelles) arrive progressivement à maturité, et le coût devrait être réduit. Parallèlement, en optimisant la formule (par exemple en ajoutant du nitrure de silicium et du carbure de silicium), la porcelaine 95 peut améliorer ses performances et élargir son champ d'application. Les deux produits coexisteront longtemps sur différents marchés segmentés, répondant à des besoins à plusieurs niveaux.

La différence essentielle entre la porcelaine 95 et la porcelaine 99 réside dans la pureté et la microstructure de l'alumine, qui déterminent directement les différences de performance. Au moment de faire un choix, il est nécessaire de peser le coût, les conditions de fonctionnement et les exigences de fiabilité :

Priorité à la porcelaine 95 : sensible au coût, exigences de performance moyennes (telles que les pièces générales résistantes à l'usure, les substrats électroniques).

La priorité est donnée à 99 porcelaines : environnements extrêmes (haute température, forte corrosion), traitement de haute précision, ou exigences de haute fiabilité (comme les semi-conducteurs, les dispositifs laser).

En comprenant bien les caractéristiques des deux, il est possible de faire correspondre les matériaux et les exigences techniques de manière plus précise, ce qui permet d'obtenir le meilleur rapport coût-efficacité.

PRÉCÉDENT :Comment traiter les matériaux composites en carbure de silicium à base d'aluminium ?

CATEGORIES

DERNIÈRES NOUVELLES

- Petrochemical ceramic injec...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...

- Quelles propriétés devraient être...