Comment traiter les matériaux composites en carbure de silicium à base d'aluminium ?

Matériau composite en carbure de silicium à base d'aluminium est un nouveau matériau de haute performance largement utilisé dans les domaines de l'aérospatiale, de l'automobile, de l'emballage électronique et de l'équipement militaire en raison de ses excellentes propriétés mécaniques et thermiques.

Méthode de métallurgie des poudres

La métallurgie des poudres est l'une des méthodes de traitement les plus couramment utilisées pour les matériaux composites en carbure de silicium à base d'aluminium. Les principales étapes comprennent le mélange, le pressage et le frittage de la poudre de carbure de silicium et de la poudre d'aluminium.

Mixage : Mélanger la poudre de carbure de silicium et la poudre d'aluminium dans une certaine proportion pour assurer une distribution uniforme des particules de carbure de silicium dans la matrice d'aluminium.

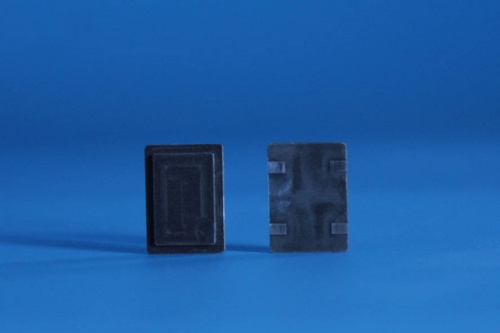

Pressage : Presser la poudre mélangée dans un moule pour former une ébauche de la forme souhaitée. Pendant le processus de pressage, il est nécessaire de contrôler la pression et la température afin de garantir la densité et la résistance de la billette.

Frittage : Le billet pressé est fritté à haute température pour créer une liaison métallurgique entre la poudre d'aluminium et les particules de carbure de silicium, formant ainsi un matériau composite dense. La température et la durée du frittage ont un impact significatif sur les propriétés des matériaux composites.

Méthode de fusion

La méthode de fusion consiste à faire fondre l'aluminium à haute température, puis à ajouter des particules ou des fibres de carbure de silicium et à préparer des matériaux composites par des processus tels que le brassage, la solidification et le traitement thermique.

Fusion : Fusion de l'aluminium à haute température.

Ajout de carbure de silicium : Des particules ou des fibres de carbure de silicium sont ajoutées à l'aluminium en fusion et soigneusement remuées pour assurer une distribution uniforme du carbure de silicium dans la matrice d'aluminium.

Solidification : Versez le mélange fondu remué dans le moule et laissez-le refroidir jusqu'à ce qu'il se solidifie.

Traitement thermique : Le traitement thermique est effectué sur les matériaux composites solidifiés afin d'améliorer leurs propriétés mécaniques et thermiques.

Méthode de synthèse par réaction in situ

La méthode de synthèse par réaction in situ consiste à ajouter du silicium et du carbone à l'aluminium fondu et à contrôler les conditions de réaction pour générer et répartir uniformément le carbure de silicium dans la matrice d'aluminium.

Ajout de silicium et de carbone : Ajout de silicium et de carbone dans une certaine proportion à l'aluminium en fusion.

Conditions de réaction de contrôle : En ajustant les conditions telles que la température, la pression et le temps de réaction, le silicium et le carbone réagissent dans l'aluminium fondu pour produire du carbure de silicium.

Agitation et solidification : Remuer la matière fondue pour répartir uniformément les particules de carbure de silicium dans la matrice d'aluminium, puis la verser dans le moule pour la refroidir et la solidifier.

Traitement thermique : Le traitement thermique est appliqué au matériau composite solidifié afin d'améliorer ses performances globales.

Autres méthodes de traitement

Outre les trois méthodes principales mentionnées ci-dessus, de nombreuses autres méthodes de traitement peuvent être utilisées pour préparer les composites de carbure de silicium à base d'aluminium, telles que la technologie de coulée par fusion, la technologie de coulée par agitation, la technologie d'infiltration sans pression, la technologie composite de coulée de gel+infiltration sans pression, la technologie de moulage par injection de poudre composite et d'infiltration sans pression, la technologie d'infiltration composite haute pression par auto-infiltration sous vide, la technologie de frittage par pressage à chaud sous vide, la technologie composite semi-solide par ultrasons à haute énergie, la technologie de traitement par friction-malaxage et la technologie composite d'atomisation+métallurgie des poudres. Ces méthodes ont chacune leurs propres caractéristiques et conviennent à la préparation de composites de carbure de silicium à base d'aluminium ayant des formes et des propriétés différentes.

Domaine d'application

Les matériaux composites en carbure de silicium à base d'aluminium sont largement utilisés dans divers domaines en raison de leurs excellentes propriétés :

Aérospatiale : Utilisé pour des pièces essentielles telles que le fuselage des avions et les composants des moteurs afin d'améliorer les performances et la fiabilité des avions.

Automobile : Utilisé pour la fabrication de pièces de carrosserie légères, de composants de moteur, etc. afin d'améliorer les performances et le rendement énergétique des automobiles.

Électronique : Utilisé pour la fabrication de matériaux d'emballage électroniques, de cartes de circuits imprimés, etc. afin d'améliorer les performances et la fiabilité des produits électroniques.

Équipement militaire : utilisé pour fabriquer des composants d'équipement militaire de haute performance afin de répondre aux exigences de résistance et de fiabilité élevées et aux environnements de travail à haute température.

Il existe différentes méthodes de traitement pour matériaux composites en carbure de silicium à base d'aluminiumChacun d'entre eux présente des avantages uniques et un champ d'application particulier. Dans les applications pratiques, il est nécessaire de tenir compte de facteurs tels que les exigences de performance, la forme et la taille, et le coût de production des matériaux composites pour sélectionner les méthodes de traitement appropriées. Avec le développement continu de la technologie, on pense que de nouvelles méthodes et technologies de traitement seront développées à l'avenir, offrant un espace et des possibilités plus larges pour la préparation et l'application des matériaux composites en carbure de silicium à base d'aluminium.

PRÉCÉDENT :Quelles sont les applications des matériaux composites en carbure de silicium à base d'aluminium ?

NEXT :Quelle est la différence entre la céramique 95 et la céramique 99 dans les céramiques d'alumine ?

CATEGORIES

DERNIÈRES NOUVELLES

- Petrochemical ceramic injec...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...

- Quelles propriétés devraient être...