Quelles sont les méthodes de traitement des céramiques de nitrure de silicium ?

Céramiques à base de nitrure de silicium (Si3N4) sont connues sous le nom de "céramiques polyvalentes" en raison de leurs excellentes propriétés globales. Elle présente les avantages d'une grande solidité, d'une grande dureté, d'une excellente résistance à l'usure, d'une résistance exceptionnelle aux chocs thermiques (capable de supporter des changements de température rapides), d'une bonne stabilité chimique et d'une faible densité. Ces caractéristiques en font un matériau idéal pour résoudre les problèmes techniques dans des conditions de travail extrêmes, largement utilisé dans des domaines tels que l'aérospatiale, l'industrie automobile, la fabrication mécanique, les semi-conducteurs électroniques et les soins de santé.

Toutefois, l'obtention de produits céramiques à base de nitrure de silicium dotés de ces excellentes propriétés nécessite une série de processus de préparation précis et complexes.

Matière première principale : Préparation de poudre de nitrure de silicium

Le point de départ de toutes les céramiques de haute performance est une poudre de haute qualité. La méthode de synthèse de la poudre de nitrure de silicium détermine directement sa pureté, la distribution de la taille des particules et l'activité de frittage, qui à leur tour affectent les performances du produit final.

- Méthode de réduction thermique du carbone

Procédé : Mélanger de la poudre de silice (SiO ₂) avec de la poudre de carbone (C) et faire réagir à des températures élevées de 1400-1550 ℃ dans une atmosphère d'azote (N ₂). L'équation chimique est la suivante : 3SiO ₂+6C+2N ₂ → Si ∝ N ₄+6CO.

Caractéristiques : Avec un large éventail de sources de matières premières et de faibles coûts, c'est actuellement la méthode la plus courante dans la production industrielle. La surface spécifique et la morphologie des particules de la poudre peuvent être ajustées en contrôlant les paramètres du processus. - Méthode de nitruration directe

Procédé : La poudre métallique de silicium (Si) de haute pureté réagit directement avec de l'azote à haute température (1200-1400 ℃) pour générer du nitrure de silicium : 3Si+2N ₂ → Si ∝ N ₄.

Caractéristiques : Le procédé est simple, mais la réaction est fortement exothermique et nécessite un contrôle précis de la température pour éviter que la poudre de silicium ne fonde et ne s'agglomère. La poudre obtenue doit généralement être concassée et broyée avant de pouvoir être utilisée. - Méthode de décomposition de l'imine de silicium

Procédé : Le tétrachlorure de silicium (SiCl ₄) réagit avec le gaz ammoniac (NH3) dans un solvant inerte pour former de l'imine de silicium. Après lavage, séchage et calcination, la poudre de nitrure de silicium de haute pureté est finalement décomposée.

Caractéristiques : Il permet d'obtenir des poudres submicroniques d'une très grande pureté et d'une activité de frittage élevée, mais son coût est élevé. Il est principalement utilisé dans des domaines haut de gamme avec des exigences de performance extrêmement élevées. - Méthode de réaction en phase gazeuse

Procédé : Utilisation de silane (tel que SiCl ₄ ou SiH ₄) pour subir une réaction en phase gazeuse avec de l'ammoniac à haute température, générant directement une poudre de nitrure de silicium à l'échelle nanométrique.

Caractéristiques : La pureté de la poudre est extrêmement élevée, la taille des particules est petite et uniforme, mais la difficulté technique est élevée, le rendement est faible et le coût est le plus élevé.

Processus de mise en forme : donner une première forme au matériau

La transformation de la poudre en une ébauche de forme spécifique est une étape cruciale du processus de fabrication. Le choix de la méthode de moulage dépend de la forme, de la taille et des exigences de précision du produit.

- Moulage par pressage à sec

Procédé : Mélanger la poudre de nitrure de silicium avec une petite quantité de liant organique, la charger dans un moule métallique et la presser pour obtenir un corps dense par une pression mécanique unidirectionnelle ou bidirectionnelle.

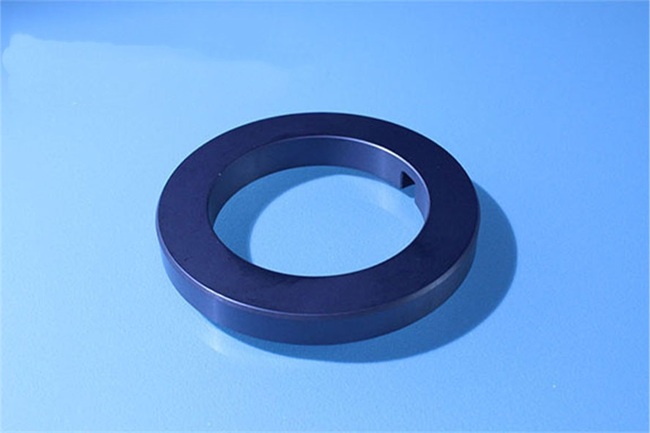

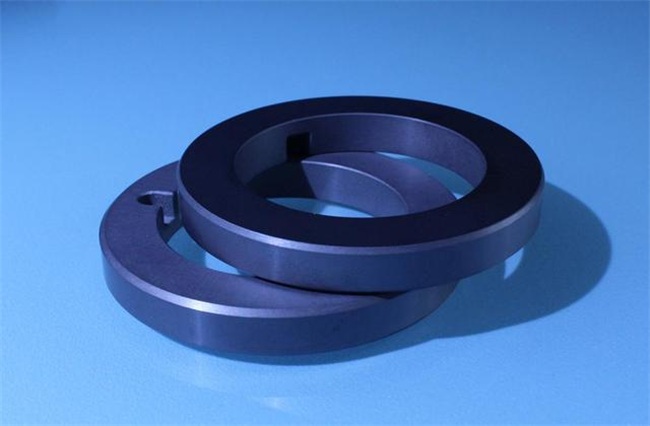

Caractéristiques : Haute efficacité, faible coût, haut degré d'automatisation, adapté à la production de pièces de formes simples et de grandes séries, telles que les billes de roulement en céramique, les bagues d'étanchéité, etc.

Résolution des problèmes : Convient à la fabrication de produits standardisés à grande échelle, réduisant le coût des pièces individuelles. - Formage sous pression isostatique

Procédé : Introduire la poudre dans un moule en caoutchouc ou en plastique élastique, le sceller et le placer dans un conteneur à haute pression. Appliquer une pression isotrope ultra-haute (jusqu'à 300MPa ou plus) par l'intermédiaire d'un liquide ou d'un gaz pour rendre la pièce brute uniforme et dense.

Caractéristiques : Il permet de produire de grands corps verts de forme complexe, de densité uniforme et aux propriétés isotropes, en évitant le problème du gradient de densité qui peut se produire lors du pressage à sec.

Résolution de problèmes : Utilisé pour la fabrication de composants de haute performance, de haute fiabilité et de forme complexe, tels que les grands creusets, les radomes et les isolateurs. - Moulage par injection

Procédé : Mélanger la poudre de nitrure de silicium avec une grande quantité (généralement jusqu'à 30-50%) de liant thermoplastique, la granuler et l'envoyer dans une machine de moulage par injection. Il est injecté dans la cavité du moule métallique à l'état chauffé et fondu, puis refroidi et démoulé pour obtenir un "corps vert".

Caractéristiques : Il peut former des formes tridimensionnelles extrêmement complexes, a une grande précision dimensionnelle et ne nécessite pas de traitement mécanique ultérieur. Toutefois, le processus ultérieur nécessite un dégraissage long et complexe (élimination de l'adhésif).

Résolution des problèmes : Résolution parfaite du problème de formation de filets proches de composants irréguliers complexes, tels que les rotors de turbine, les chambres de turbulence des moteurs, etc., réduisant considérablement les déchets de matériaux et les coûts de traitement. - Moulage moulage

Procédé : Disperser la poudre dans un solvant, ajouter des liants, des plastifiants, etc. pour obtenir une suspension uniforme et stable. Utiliser le racloir de la machine de coulée pour racler une fine couche de suspension sur la bande de base, et la sécher pour former un corps de feuille mince et continu.

Caractéristiques : Spécialement conçu pour produire des céramiques ultra-minces et plates en forme de feuille.

Résolution de problèmes : Principalement utilisé dans le domaine de l'industrie électronique, comme la préparation de substrats céramiques en nitrure de silicium, la résolution des problèmes de dissipation thermique et d'isolation des puces.

Processus de frittage : la clé pour atteindre la performance finale des matériaux

Le frittage est la touche finale de la préparation de la céramique, qui densifie le corps de la poudre à des températures élevées pour obtenir les propriétés mécaniques et physiques finales. En raison de ses fortes propriétés de liaison covalente, le nitrure de silicium est difficile à densifier par frittage à l'état solide comme les céramiques d'oxyde, et des techniques de frittage spéciales doivent être utilisées.

- Frittage sous pression atmosphérique

Processus : Réalisé dans un four de frittage sous pression atmosphérique normale. Afin de promouvoir le frittage, des adjuvants de frittage (tels que MgO, Y ₂ O3, Al ₂ O3, etc.) doivent être ajoutés à la poudre, ce qui formera une phase liquide avec SiO ₂ à la surface du nitrure de silicium à des températures élevées et permettra la densification par le mécanisme de frittage en phase liquide.

Caractéristiques : Faible coût, équipement simple, adapté à la production de produits complexes et de grande taille. C'est actuellement la méthode de frittage la plus économique et la plus largement utilisée.

Résolution des problèmes : Fournit la solution la plus rentable pour la plupart des applications commerciales, telles que les pièces résistantes à l'usure, les buses résistantes à la corrosion, etc. - Pressage à chaud frittage

Processus : Chargez la poudre dans un moule en graphite et appliquez simultanément une température élevée unidirectionnelle (généralement >1700 ℃) et une pression élevée (20-40MPa) pendant le processus de frittage.

Caractéristiques : La pression favorise le réarrangement et la diffusion des particules, ce qui permet d'obtenir des produits d'une densité proche de la densité théorique, d'une granulométrie fine et de propriétés mécaniques extrêmement élevées (en particulier la résistance et la ténacité). Mais il ne peut produire que des produits en blocs ou en plaques de forme simple, et son coût est élevé.

Résolution de problèmes : Utilisé pour la fabrication de composants nécessitant une très grande fiabilité, tels que les roulements pour les moteurs aérospatiaux et les couvercles de billes gyroscopiques pour les systèmes de guidage de missiles. - Frittage sous pression

Procédé : Il s'agit d'une version améliorée du frittage atmosphérique. Dans la dernière phase du frittage, de l'azote gazeux à haute pression (1-10 MPa) est introduit dans la cavité du four pour supprimer la décomposition et la vaporisation du nitrure de silicium à haute température.

Caractéristiques : L'atmosphère à haute pression peut supprimer efficacement la décomposition du matériau, ce qui permet d'utiliser des températures de frittage plus élevées, d'où un développement plus complet du grain, des performances supérieures (haute ténacité, module de Weibull élevé) et des produits presque entièrement denses. Il permet de produire des pièces de forme complexe avec des performances similaires à celles du frittage par pressage à chaud, mais à un coût inférieur à ce dernier.

Résolution des problèmes : Il s'agit de la méthode privilégiée pour fabriquer des billes de roulement en céramique de nitrure de silicium de haute performance, ce qui permet de résoudre le problème technique des roulements à grande vitesse, à charge élevée et à longue durée de vie. - Frittage par réaction

Procédé : En utilisant de la poudre de silicium comme matière première, l'ébauche est fabriquée selon le processus de moulage susmentionné, puis soumise à un traitement de nitruration dans une atmosphère d'azote. L'azote s'infiltre à l'intérieur de la billette et réagit avec le silicium pour former du nitrure de silicium, liant ainsi la billette.

Caractéristiques : Au cours du processus de nitruration, le changement de taille est minime (<0,1%) et il est possible d'obtenir des produits très précis de forme presque nette. Cependant, le produit contient une petite quantité de silicium libre qui n'a pas réagi, ce qui se traduit par une faible densité (environ 80%) et des propriétés mécaniques nettement inférieures (en particulier la résistance) par rapport à d'autres méthodes de frittage.

Résolution des problèmes : Principalement utilisé pour la fabrication de composants aux formes complexes, aux exigences de précision dimensionnelle élevées, mais à faible contrainte, tels que les tubes de levage, les fixations, les gabarits, etc. dans le traitement des métaux en fusion.

Grâce à la combinaison et à l'innovation des méthodes de traitement susmentionnées, les céramiques de nitrure de silicium peuvent être adaptées pour répondre aux exigences de différents domaines. Qu'il s'agisse du frittage atmosphérique, qui permet de réduire les coûts, du pressage à chaud et du frittage sous pression, ou du frittage par réaction, qui permet d'améliorer la précision des dimensions, chaque procédé contribue à résoudre des problèmes industriels spécifiques et continue à stimuler le progrès technologique dans le domaine de la fabrication haut de gamme.

Brudeze Ceramics fournit et vend une large gamme de verre de quartz de haute qualité, y compris des céramiques d'alumine, des céramiques de zircone, des céramiques de nitrure de silicium, des céramiques de nitrure d'aluminium, des céramiques de carbure de silicium, des céramiques de carbure de bore, des biocéramiques, des céramiques usinables, etc. Nous pouvons répondre aux exigences de personnalisation de divers produits céramiques.

PRÉCÉDENT :Quelles sont les applications des céramiques de nitrure d'aluminium ?

NEXT :Quelles sont les applications des plaques en céramique de zircone ?

CATEGORIES

DERNIÈRES NOUVELLES

- Qu'est-ce que le Macor transformable...

- Les propriétés des matériaux et...

- La raison du prix élevé...

- Quels sont les préparatifs...

- Pourquoi modifier le nitrure d'aluminium...

- Valeurs de conductivité thermique...

- Qu'est-ce que la dilatation thermique...

- Résistance aux chocs thermiques de...

- Le coefficient moyen de ...

- Qu'est-ce que la céramique à haute teneur en alumine ?