La céramique de nitrure d'aluminium (AlN) est un matériau céramique technique de haute performance qui est largement utilisé dans de nombreux domaines en raison de ses excellentes propriétés physiques et chimiques.

Caractéristiques principales :

Conductivité thermique élevée : La conductivité thermique peut atteindre 170-230 W/(m - K), soit 5-10 fois celle des céramiques d'alumine, ce qui la rend très adaptée aux scénarios nécessitant une dissipation efficace de la chaleur.

Résistance aux températures élevées : Avec un point de fusion allant jusqu'à 2200 ℃, il peut maintenir sa stabilité dans des environnements à haute température et convient aux conditions extrêmes.

Stabilité chimique : Forte résistance à la corrosion, pas facilement corrodée par les métaux fondus (comme l'aluminium liquide) et les réactifs chimiques.

Isolation électrique : Avec une résistivité allant jusqu'à 10 ¹³ -10 ¹⁴Ω- cm, il convient comme matériau d'isolation.

Haute résistance et haute dureté : La résistance à la flexion peut atteindre 300-350 MPa, et la dureté Mohs est de 7-9 niveaux, avec une bonne résistance à l'usure et aux chocs.

application

Les pièces en céramique de nitrure d'aluminium ont été largement utilisées dans de nombreux domaines en raison de leurs excellentes performances :

l'industrie électronique :

Utilisé pour la fabrication de dissipateurs thermiques, de substrats et de matériaux d'emballage, en particulier pour l'éclairage LED, les modules de puissance et les dispositifs semi-conducteurs, il peut améliorer de manière significative l'efficacité de la dissipation thermique et la fiabilité des dispositifs.

Communication par micro-ondes :

Avec une conductivité thermique élevée et une faible constante diélectrique, les céramiques de nitrure d'aluminium sont utilisées dans les substrats et les emballages de circuits à micro-ondes pour améliorer la qualité de la transmission des signaux.

Aérospatiale :

Il est utilisé dans les composants de moteurs, les systèmes de protection thermique et les matériaux structurels à haute température en raison de sa résistance aux températures élevées, de sa légèreté et de sa grande solidité.

Industrie automobile :

Utilisé pour les modules de dissipation thermique et les composants de moteur dans les véhicules électriques et hybrides afin de répondre aux exigences de dissipation thermique efficace.

les appareils et instruments médicaux :

En raison de sa biocompatibilité et de sa résistance à l'usure, il convient aux matériaux d'implants tels que les articulations artificielles et les restaurations dentaires.

Fusion de métaux et industrie chimique :

En tant que matériau de revêtement des cuves de réaction à haute température et des fours, il est utilisé pour les équipements fonctionnant à haute température et dans des environnements corrosifs.

Description personnalisée

La fabrication sur mesure de pièces en céramique de nitrure d'aluminium nécessite la prise en compte des caractéristiques du matériau et des besoins de l'utilisateur. Les principales étapes de la personnalisation sont les suivantes :

3.1 Caractéristiques des matériaux et avantages de la personnalisation

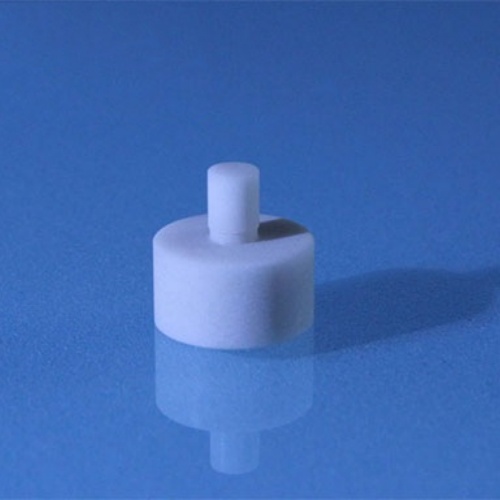

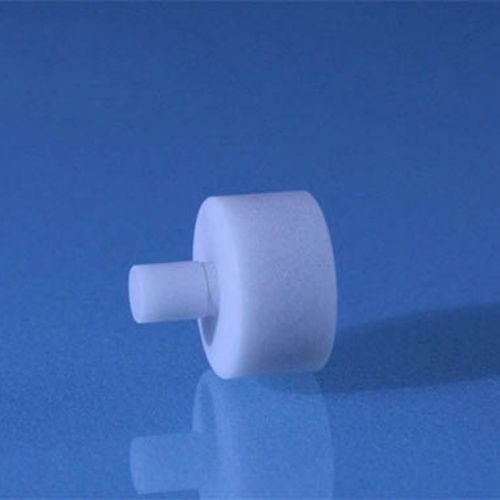

Forme et spécifications : Les pièces peuvent être transformées en formes complexes et en différentes spécifications selon les besoins du client pour répondre à des scénarios d'application spécifiques.

Traitement de surface :

Métallisation : La combinaison du métal et de la céramique est réalisée par brasage métallique actif (AMB) ou par collage direct de cuivre (DBC) pour les emballages électroniques et les cartes de circuits imprimés.

Traitement de revêtement : peut augmenter la résistance à l'usure, la résistance à la corrosion ou les performances d'isolation pour s'adapter à des environnements de travail spécifiques.

Optimisation des performances : En ajustant les adjuvants et la température de frittage, les propriétés telles que la conductivité thermique, la résistance et la densité sont optimisées.

3.2 Technologie de transformation

La fabrication de pièces en céramique de nitrure d'aluminium comprend les processus clés suivants :

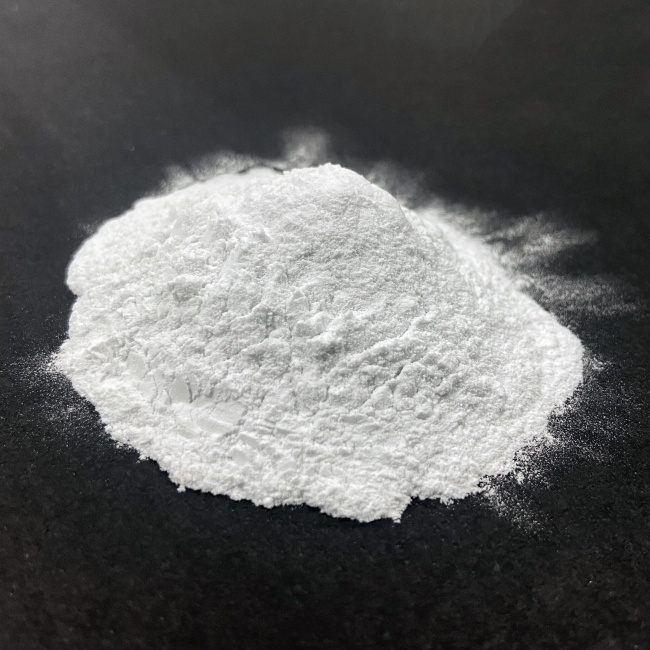

Préparation de la poudre :

La poudre de nitrure d'aluminium de haute pureté est préparée par la méthode de réduction thermique au carbone ou par la méthode de nitruration directe afin de garantir la pureté et la distribution de la taille des particules de la poudre.

Processus de moulage :

Moulage par pressage à sec : convient à la production à grande échelle de formes simples.

Formage sous pression isostatique : utilisé pour les pièces de forme complexe avec une densité uniforme, adapté aux exigences de haute performance.

Moulage par injection de poudre : convient pour les petites pièces de précision, avec une grande précision mais un coût élevé.

Processus de frittage :

Les méthodes courantes comprennent le frittage sans pression, le frittage par plasma d'étincelles (SPS) et le frittage par micro-ondes, qui peuvent améliorer la densité et la conductivité thermique.

l'usinage :

Utiliser des machines-outils à commande numérique, la découpe au laser et d'autres équipements pour l'usinage grossier et fin afin de garantir la précision des dimensions et la qualité de la surface.

Traitement ultérieur :

Y compris le polissage mécanique chimique (CMP), le polissage magnéto-rhéologique (MRF), etc., utilisés pour améliorer la douceur et la précision de la surface.

3.3 Paramètres personnalisés

Taille et forme : Concevoir le diamètre, la hauteur et la structure spéciale des pièces en fonction des exigences du client.

Traitement de surface : Choisissez un procédé de métallisation ou de revêtement approprié pour répondre aux exigences de conductivité, de résistance à la corrosion ou d'isolation.

Optimisation des performances : En ajustant les adjuvants de frittage et les paramètres du processus, il est possible d'obtenir une conductivité thermique, une résistance et une densité personnalisées.

Les pièces en céramique de nitrure d'aluminium sont largement utilisées dans divers domaines tels que l'électronique, l'aérospatiale, l'automobile, la médecine, etc. en raison de leurs excellentes propriétés telles qu'une conductivité thermique élevée, une résistance aux températures élevées et une stabilité chimique. Leur fabrication sur mesure nécessite une combinaison de techniques de préparation des poudres, de moulage, de frittage et de traitement mécanique afin de répondre aux exigences des différentes industries en matière de forme, de performance et de qualité de surface.

CATEGORIES

DERNIÈRES NOUVELLES

- Qu'est-ce que la céramique zircone ?

- Quelles sont les méthodes de pr...

- Quelles sont les difficultés i...

- Quels sont les avantages de ...

- Quelles sont les applications de...

- Quels sont les avantages de ...

- Qu'est-ce qu'une céramique d'alumine ?

- Quelles sont les difficultés i...

- Qu'est-ce qu'un c...

- Comment utiliser le nitrure de silicium ...