Quelles sont les applications des buses en céramique de zircone ?

Dans la production industrielle, la buse, en tant qu'élément central du contrôle des fluides, affecte directement l'efficacité de l'équipement et les coûts de maintenance en fonction de ses performances. Les buses traditionnelles en métal ou en buses en alumine Les buses en céramique de zircone échouent souvent dans des situations de forte usure, de haute température et de haute précision en raison de leur faible résistance à l'usure et de leur vulnérabilité à la corrosion, ce qui entraîne des arrêts de la chaîne de production et une augmentation des coûts. Les buses en céramique de zircone, avec leur grande dureté, leur ténacité, leur résistance aux températures élevées, leur résistance à la corrosion et d'autres caractéristiques, sont devenues des matériaux clés pour résoudre ces problèmes.

Scénario d'usure élevée : du "remplacement fréquent" au "fonctionnement à long terme".

Problème typique : dans des scénarios tels que le sablage, le traitement de surface des métaux et le transport de boues, des particules à grande vitesse ou des abrasifs heurtent continuellement la buse, entraînant l'usure de la buse métallique plusieurs fois par mois, et la buse en alumine doit également être remplacée tous les trimestres, ce qui entraîne des coûts de maintenance élevés.

Solution de zircone :

La résistance à l'usure est multipliée par 10 : La dureté des céramiques de zircone atteint 1200 HV (deux fois celle des alliages durs), et le coefficient de frottement ne représente qu'un tiers de celui de l'alumine. Par exemple, dans la technologie de découpe du verre, les buses en zircone peuvent résister à des impacts abrasifs à grande vitesse (120 m/s), avec une durée de vie 3 à 5 fois supérieure à celle de l'alumine, ce qui réduit les temps d'arrêt et la fréquence de remplacement.

Conception résistante aux chocs : La zircone a une ténacité quatre fois supérieure à celle de l'alumine et une résistance à la flexion de 400 à 600 MPa. Des expériences ont montré qu'en cas de chute libre d'une hauteur d'un mètre, la zircone ne présente que de petites fentes, alors que l'alumine peut se briser complètement, ce qui garantit un fonctionnement stable dans des conditions de vibrations fréquentes.

Cas d'application :

Ligne de pulvérisation de pièces automobiles : Après l'adoption de buses en zircone, la durée de vie est passée de 200 000 à 800 000 cycles, et le coût annuel de maintenance a été réduit de 60%.

Pulvérisation de métal en fusion à haute température dans l'industrie métallurgique : Les buses en zircone ont une résistance à l'érosion de l'acier 60% supérieure à celle des buses en alumine, et leur durée de vie est multipliée par quatre.

Environnement à haute température : Dépasser la limite de température des matériaux métalliques

Problème typique : les buses métalliques traditionnelles sont sujettes au ramollissement et à la déformation à haute température, tandis que les buses en alumine peuvent se fissurer sous l'effet d'une contrainte thermique supérieure à 800 ℃, ce qui entraîne une diminution de l'efficacité de la pulvérisation ou une détérioration de l'équipement.

Solution de zircone :

La limite de résistance aux températures élevées atteint 2000 ℃ : Le point de fusion de la zircone atteint 2700 ℃, et le coefficient de dilatation thermique (5,0 × 10 -⁶/K) est proche de celui de l'acier, ce qui permet d'éviter les dommages dus au stress thermique. Par exemple, dans le processus de frittage de la poudre métallique imprimée en 3D, la résistance à l'oxydation de la buse en zircone est 8 fois supérieure à celle de l'acier inoxydable 316L, et le cycle de maintenance de la salle d'impression est étendu à 12 mois.

Conception de la structure en gradient : résout les problèmes de contraintes thermiques grâce à des couches de transition céramique-métal, garantissant l'absence de décollement ou de fissuration en cas de différences de température extrêmes.

Cas d'application :

Dans le domaine de la projection thermique, la surface lisse des canaux de buses en zircone atteint Ra ≤ 0,2 μ m, l'efficacité de la projection est améliorée de 30%, et il n'y a pas d'usure après un fonctionnement continu pendant 500 heures à 800 ℃.

Buse d'atomisation de l'incinérateur d'ordures ménagères : double garantie de résistance à la corrosion et de résistance aux températures élevées, réduisant le coût de remplacement annuel de 75%.

Exigences élevées en matière de précision : du "contrôle étendu" à la "précision au niveau du micromètre".

Problème typique : dans des scénarios tels que le nettoyage des semi-conducteurs et les buses d'impression 3D, les buses traditionnelles présentent une distribution inégale des fluides en raison de leur forte rugosité de surface (Ra>1 μ m), ce qui affecte le rendement du produit.

Solution de zircone :

Traitement de surface au niveau du miroir : Après le meulage, la surface lisse de la buse en zircone peut atteindre ▽ 9 ou plus (Ra ≤ 0,2 μ m), ce qui permet de réduire la résistance du fluide de 28% et d'obtenir une distribution plus uniforme du fluide.

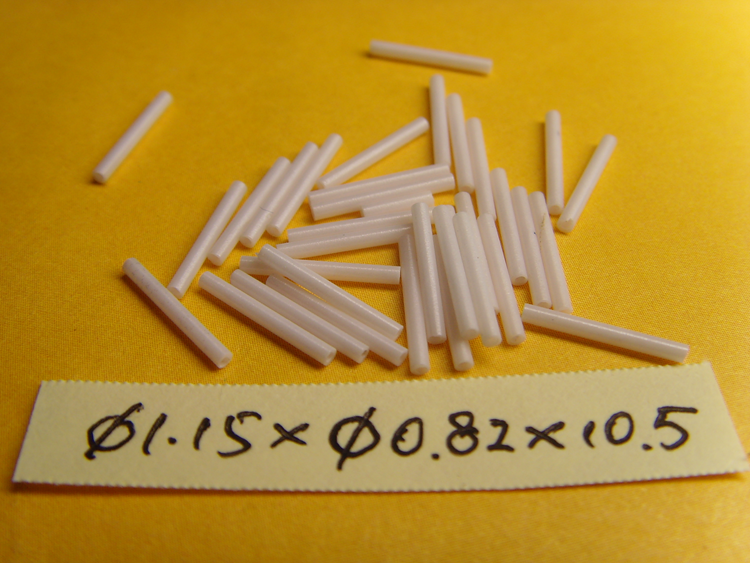

Capacité de traitement des micro-trous : permet la personnalisation avec une ouverture minimale de 0,15 mm et une tolérance d'ouverture de 0,01 mm, répondant ainsi aux exigences de pulvérisation de haute précision.

Cas d'application :

Équipement de nettoyage des semi-conducteurs : Les buses en zircone permettent une pulvérisation uniforme de particules nanométriques, réduisant ainsi le taux de défaut du produit de 5% à 0,3%.

Pulvérisation de revêtements d'équipements médicaux : La surface plane du miroir garantit que l'erreur d'épaisseur de l'enrobage du médicament est inférieure à 1 μ m, ce qui améliore l'effet du traitement.

Conditions de travail résistantes à la corrosion : du "remplacement fréquent" à la "stabilité à long terme".

Problème typique : dans les environnements hautement corrosifs tels que les cuves de réaction chimique et la désulfuration des gaz de combustion, les buses métalliques sont sujettes à la corrosion acide et alcaline, tandis que les buses en oxyde d'aluminium, bien que résistantes à la corrosion, manquent de ténacité et sont susceptibles de se fissurer sous l'effet des vibrations mécaniques.

Solution de zircone :

Excellente stabilité chimique : Pas de réaction dans des environnements extrêmes avec des valeurs de pH comprises entre 0 et 14, convenant à des scénarios tels que l'atomisation de l'incinération des déchets et les buses de réacteurs chimiques.

Propriétés autolubrifiantes : Il n'est pas nécessaire d'ajouter des lubrifiants, ce qui évite de contaminer les milieux corrosifs et réduit les coûts de maintenance.

Cas d'application :

Buse pour bouilloire de réaction chimique : La buse en zircone peut être utilisée en continu dans un environnement d'acide sulfurique concentré pendant 2 ans sans corrosion, et sa durée de vie est 3 fois supérieure à celle de l'alliage d'Hastelloy.

Équipement de désulfuration des gaz de combustion : Sa résistance à la corrosion SO ₂ est meilleure que celle du carbure de silicium, et sa ténacité est plus élevée, ce qui réduit le risque de fissures causées par les vibrations.

Domaine biomédical : de la "pollution métallique" à la "compatibilité avec la sécurité".

Problème typique : les buses métalliques traditionnelles peuvent libérer des ions de métaux lourds dans des scénarios tels que le nettoyage d'équipements médicaux et la pulvérisation de médicaments, ce qui présente des risques pour la biosécurité.

Solution de zircone :

Certification de biocompatibilité : Conforme aux normes de qualité médicale ISO 10993, non toxique et inoffensif, largement utilisé dans les buses de nettoyage des instruments chirurgicaux, les nébuliseurs de médicaments, etc.

Traitement de haute précision : prend en charge la personnalisation des micro-trous pour s'assurer que le diamètre des particules d'atomisation du médicament est inférieur à 5 μ m, ce qui améliore l'efficacité de l'absorption.

Cas d'application :

Équipement de sablage dentaire : Les buses en zircone sont résistantes aux chocs et ont une finition de surface miroir pour éviter de rayer les tissus buccaux du patient.

Atomiseur d'insuline : La buse en zircone microporeuse permet une atomisation uniforme des médicaments, améliorant ainsi le confort du patient (40%).

Des ateliers métallurgiques à forte usure aux lignes de production de semi-conducteurs de haute précision, des moteurs d'avion à très haute température aux cuves de réaction chimique hautement corrosives, les buses en céramique de zircone redéfinissent les normes des buses industrielles grâce à des avantages tels qu'une longue durée de vie, de faibles coûts de maintenance et un contrôle de haute précision. Avec les percées technologiques telles que l'impression 3D et le nano-usinage, leurs scénarios d'application continueront à s'étendre, offrant des solutions de contrôle des fluides plus efficaces et plus fiables pour l'industrie manufacturière. Choisir des buses en céramique de zircone, ce n'est pas seulement choisir un matériau, c'est aussi choisir une voie de modernisation industrielle qui réduit les coûts totaux et améliore la compétitivité.

Brudeze Ceramics fournit et vend une large gamme de verre de quartz de haute qualité, y compris des céramiques d'alumine, des céramiques de zircone, des céramiques de nitrure de silicium, des céramiques de nitrure d'aluminium, des céramiques de carbure de silicium, des céramiques de carbure de bore, des biocéramiques, des céramiques usinables, etc. Nous pouvons répondre aux exigences de personnalisation de divers produits céramiques.

PRÉCÉDENT :Quels sont les avantages des buses en céramique de zircone ?

CATEGORIES

DERNIÈRES NOUVELLES

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...

- Quelles propriétés devraient être...

- Quels sont les avantages mécaniques...

- Quels sont les principaux avantages...