Le revêtement anti-usure en céramique d'alumine 95 est un matériau industriel de haute performance connu pour son excellente résistance à l'usure, aux températures élevées et à la corrosion, et il est largement utilisé dans de nombreuses industries.

Le revêtement anti-usure en céramique d'alumine 95% est principalement composé d'alumine 95% (Al ₂ O3), le reste étant constitué d'autres additifs ou impuretés.

Caractéristiques principales :

Haute résistance à l'usure : Dureté élevée, excellente résistance à l'usure, plus de 10 fois supérieure à celle des matériaux ordinaires, adaptée aux environnements à forte usure.

Résistance aux hautes températures : Il peut être utilisé pendant longtemps à une température élevée de 1350 ℃ et convient aux conditions de travail à haute température.

Résistance à la corrosion: Il présente une bonne résistance à la corrosion aux produits chimiques acides et alcalins et convient aux environnements corrosifs.

Haute résistance et haute dureté : résistance à la flexion ≥ 300MPa, dureté Rockwell ≥ 85HRA, garantissant la haute résistance et la longue durée de vie du matériau.

Faible perte due à l'usure : prolonge la durée de vie des équipements et réduit les coûts de maintenance.

Grande pureté : garantissant l'absence de contamination des matériaux de contact et convenant pour les cas où les exigences en matière de pureté des matériaux sont élevées.

Application

Le revêtement anti-usure en céramique d'alumine 95 est largement utilisé dans les domaines suivants en raison de ses excellentes performances :

Industrie minière et cimentière : utilisé pour le revêtement d'équipements tels que les canalisations de transport, les goulottes et les silos afin de résoudre le problème de l'usure pendant le transport de matériaux volumineux.

Industrie sidérurgique et métallurgique : utilisé pour la protection anti-usure des équipements à haute température tels que les hauts fourneaux et les ateliers de frittage.

Industrie chimique : utilisé pour le revêtement de pompes, de pipelines, de vannes et d'autres équipements résistants aux acides afin de prévenir la corrosion.

Industrie de l'énergie thermique : utilisé pour la protection contre l'usure et les hautes températures d'équipements tels que les chaudières et les dépoussiéreurs.

Industrie des piles au lithium : utilisé pour le revêtement d'équipements tels que les mélangeurs afin de résoudre les problèmes d'usure et de pollution métallique.

D'autres industries, telles que les ports, les mines de charbon, etc., sont utilisées pour le revêtement résistant à l'usure des pipelines et des équipements.

Description personnalisée

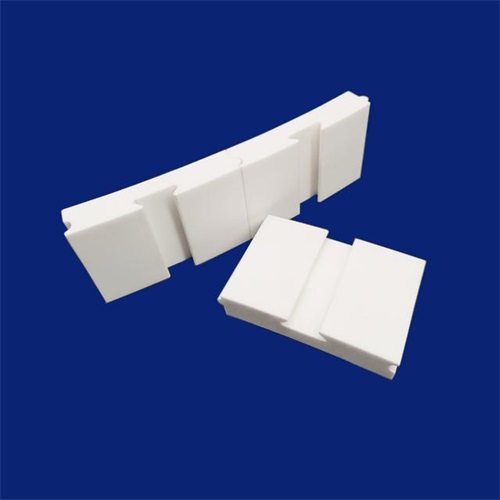

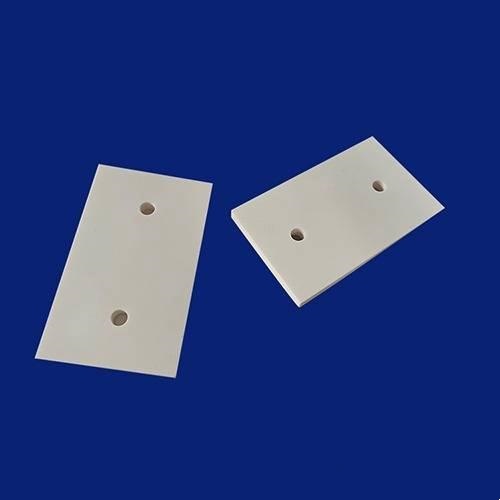

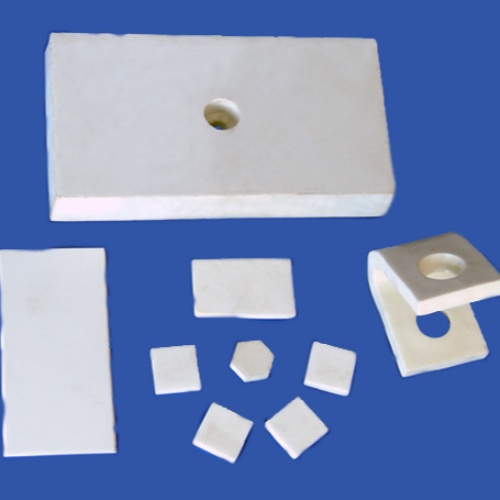

Le revêtement anti-usure en céramique d'alumine 95 peut être personnalisé en fonction des besoins du client afin de répondre aux exigences des différentes conditions de travail :

Porosité : Ajuster la porosité en fonction des besoins d'utilisation pour optimiser la résistance à l'usure et la respirabilité.

Taille de l'ouverture : Revêtement personnalisable avec différentes ouvertures, adapté aux différentes exigences de filtration ou de résistance à l'usure.

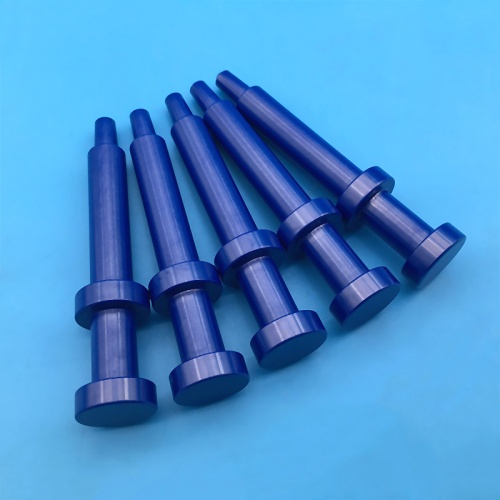

Forme et taille : Permet une conception irrégulière et des dimensions personnalisées, telles que les coudes, les tés, les tuyaux droits, etc.

Traitement de surface : Un revêtement ou un polissage peut être appliqué pour améliorer la résistance à l'usure ou réduire le coefficient de frottement.

Additifs : Des oxydes de métaux rares ou d'autres matériaux peuvent être ajoutés si nécessaire pour améliorer des propriétés spécifiques telles que la résistance aux chocs ou à la corrosion.

Densité et épaisseur : Ajustez la densité et l'épaisseur en fonction des conditions de travail pour équilibrer la résistance à l'usure et le coût.

Le revêtement anti-usure en céramique d'alumine 95 a joué un rôle important dans de nombreux domaines industriels en raison de sa grande résistance à l'usure, aux températures élevées et à la corrosion. Grâce à une production personnalisée, il est possible de répondre aux besoins spécifiques de différentes industries et de différents équipements, ce qui permet de prolonger efficacement la durée de vie des équipements et de réduire les coûts d'entretien. L'application de ce matériau permet non seulement d'améliorer les performances des équipements industriels, mais constitue également une solution fiable pour les environnements à forte usure et à forte corrosion.

CATEGORIES

DERNIÈRES NOUVELLES

- Qu'est-ce que la céramique zircone ?

- Quelles sont les méthodes de pr...

- Quelles sont les difficultés i...

- Quels sont les avantages de ...

- Quelles sont les applications de...

- Quels sont les avantages de ...

- Qu'est-ce qu'une céramique d'alumine ?

- Quelles sont les difficultés i...

- Qu'est-ce qu'un c...

- Comment utiliser le nitrure de silicium ...