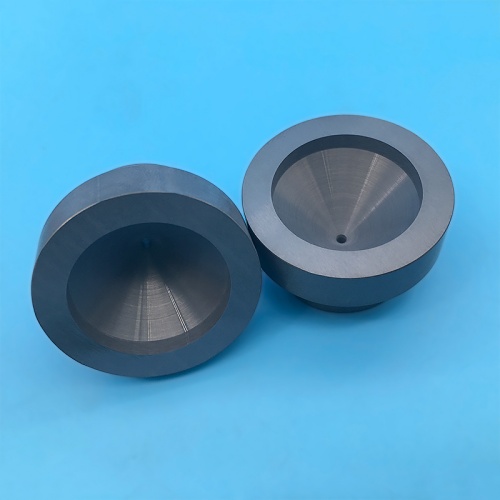

Boquilla cerámica de nitruro de silicio resistente a altas temperaturas, a la corrosión y al desgaste

Boquilla cerámica de nitruro de silicio (boquilla cerámica Si ∝ N ₄) es una boquilla industrial de alto rendimiento preparada a partir de nitruro de silicio de gran pureza (Si ∝ N ₄) mediante procesos avanzados de moldeo y sinterización de cerámica. Con su excelente resistencia a altas temperaturas, resistencia a la corrosión y alta resistencia al desgaste, se ha convertido en el componente central de los sistemas de inyección en campos como el petróleo, la química, la metalurgia y la protección del medio ambiente, especialmente adecuado para operaciones eficientes y estables en condiciones de trabajo extremas.

Ventajas del material del núcleo

Características del nitruro de silicio (Si ∝ N ₄)

Resistencia a altas temperaturas: Con un punto de fusión de hasta 1900 ℃, puede funcionar de forma estable en entornos de más de 1200 ℃ durante mucho tiempo y soportar altas temperaturas de 1400 ℃ durante poco tiempo.

Resistencia a la corrosión: Presenta una gran inercia química frente a ácidos, bases, sales y disolventes orgánicos, y puede resistir casi todos los medios corrosivos, excepto el ácido HF.

Gran resistencia al desgaste: Dureza Mohs de nivel 9, sólo superada por el diamante, bajo coeficiente de fricción, que supera con creces la vida útil de las boquillas de metal o cerámica oxidada.

Estabilidad al choque térmico: Excelente resistencia al choque térmico, adecuada para condiciones de enfriamiento y calentamiento bruscos, y no es fácil que se agriete.

Aislamiento: Resistividad volumétrica>10 ¹⁴Ω- cm, adecuada para entornos sensibles a la electrostática o de alta tensión.

Ventajas comparativas de los materiales

Indicadores de resultados: cerámica de nitruro de silicio, boquilla metálica, cerámica de óxido de aluminio

La temperatura máxima de trabajo es de 1400 ℃, por debajo de 600 ℃, y 1200 ℃.

Resistencia a la corrosión: Los disolventes ácidos/alcalinos/orgánicos fuertes son propensos a la corrosión. Resistente a ácidos/álcalis, pero susceptible a la erosión por ácidos fuertes.

Excelente resistencia al desgaste (grado diamante), generalmente mejor

Conductividad térmica 30 W/(m - K) alta (≥ 100 W/(m - K)) 25 W/(m - K)

Densidad 3,2 g/cm ³ 7,8~8,9 g/cm ³ 3,9 g/cm ³

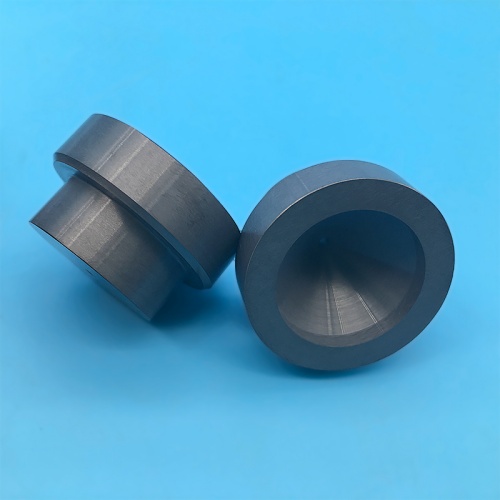

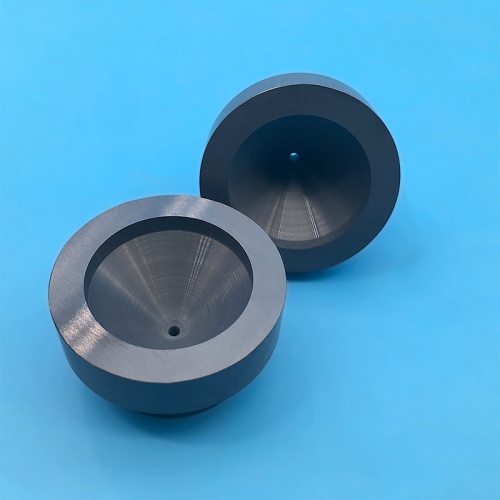

Diseño y proceso del producto

Diseño de la estructura

Optimización de canales: La simulación CFD se utiliza para diseñar la forma del canal, reducir las turbulencias y las pérdidas de presión y mejorar la eficacia de la inyección.

Suavidad de la superficie: Ra ≤ 0,2 μ m pulido espejo para reducir el riesgo de adherencia del medio y la obstrucción.

Precisión dimensional: Mediante el moldeado de precisión y el rectificado con diamante, la tolerancia se controla dentro de ± 0,01 mm.

Personalización de la interfaz: Admite múltiples métodos de conexión, como roscas, bridas, abrazaderas, etc., para adaptarse a diferentes dispositivos.

proceso de fabricación

Síntesis en polvo: El polvo ultrafino de nitruro de silicio (D50<0,5 μ m) se prepara utilizando el método de nitruración de polvo de silicio de alta pureza o el método de deposición de vapor.

Tecnología de moldeo: moldeo por inyección de gel o moldeo por prensado isostático para garantizar un cuerpo verde uniforme y denso.

Proceso de sinterización: Sinterización por presión de gas (GPS) o sinterización por prensado en caliente (HP), con una densidad de ≥ 99% y casi sin poros.

Post-procesamiento: taladrado láser, rectificado de precisión, limpieza por ultrasonidos para garantizar la precisión y limpieza del canal de flujo.

Principales parámetros de rendimiento

Indicadores detallados de las categorías de parámetros

Uso a largo plazo de la temperatura de trabajo: ≤ 1300 ℃; Límite a corto plazo: 1400 ℃.

Los medios resistentes a la corrosión incluyen el agua regia, el ácido fluorhídrico (que requiere un revestimiento especial), el ácido sulfúrico concentrado, el hidróxido de sodio, la sal fundida, etc.

Dureza (Mohs) Nivel 9 (HV ≥ 2200)

Resistencia a la flexión ≥ 800 MPa (20 ℃); ≥ 450 MPa(1200℃)

Conductividad térmica 30~35 W/(m - K) (20 ℃)

Coeficiente de fricción y rozamiento con acero: 0,15 (rozamiento en seco); Rectificado con cerámica: 0,05 (lubricación)

Resistencia al choque térmico Δ T=800 ℃ (sin grietas tras 100 ciclos)

Gama de tamaños: Diámetro interior: 0,1~50 mm; Longitud: 5-500 mm (personalizable)

Escenarios típicos de aplicación

Industria química

Pulverizador resistente a la corrosión: Transporte de líquidos altamente corrosivos, como ácido sulfúrico concentrado e hidróxido de sodio, sustituyendo las boquillas de aleación y aumentando la vida útil más de 10 veces.

Pulverización del reactor: El medio dentro del reactor de alta temperatura y alta presión se distribuye uniformemente para evitar el sobrecalentamiento local o la corrosión.

Industria metalúrgica

Boquilla de colada continua: pulverización uniforme en la zona de enfriamiento secundario del acero fundido para mejorar la calidad de las piezas fundidas.

Célula electrolítica de aluminio: Transporte de electrolito fundido a alta temperatura, resistente a la corrosión por gas fluoruro de hidrógeno.

Equipos de protección medioambiental

Boquilla de desnitrificación: pulverización de atomización de agua amoniacal, adecuada para el entorno de gases de combustión a alta temperatura, reduce el bloqueo del catalizador.

Secado de lodos: Las boquillas de alta resistencia al desgaste tratan los lodos arenosos, reduciendo la frecuencia de mantenimiento.

Pulverización térmica e impresión 3D

Boquilla de transporte de polvo: resistente al desgaste por altas temperaturas, adecuada para la pulverización precisa de polvo metálico y polvo cerámico.

Servicios personalizados

Modificación del material: Adición de SiC, ZrO ₂ y otros materiales de refuerzo y endurecimiento de segunda fase para adaptarse a condiciones de trabajo especiales.

Desarrollo de revestimientos: Deposición superficial de nanorrevestimientos de HfN y Al ₂ O3 para mejorar la resistencia a la oxidación o la lubricidad.

Simulación de canales: Proporcionar soluciones de diseño optimizadas mediante CFD basadas en las características del medio y los procesos del cliente.

Boquillas cerámicas de nitruro de silicio redefinen las soluciones de pulverización para entornos de alta temperatura, corrosión y desgaste con el máximo rendimiento de los materiales y un diseño y fabricación precisos. Ya se trate de mejorar la vida útil de los equipos, reducir los costes de mantenimiento u optimizar la eficacia de los procesos, aporta mejoras revolucionarias a los sistemas de chorro industriales. Si necesita parámetros técnicos detallados o consultar un caso, no dude en ponerse en contacto con nosotros para obtener soluciones personalizadas.

CATEGORÍAS

ÚLTIMAS NOTICIAS

- ¿Qué es el proceso Macor?.

- Las propiedades del material y...

- La razón del alto precio...

- ¿Cuáles son los preparativos...

- ¿Por qué modificar el nitruro de aluminio...

- Valores de conductividad térmica...

- ¿Qué es la expansión térmica?.

- Resistencia al choque térmico de...

- El coeficiente medio de...

- ¿Qué es la cerámica de alta alúmina?