¿Cuál es la dureza de las piezas cerámicas MACOR?

MACOR ® es un material cerámico de alto rendimiento desarrollado por Corning Company en Estados Unidos. Debido a sus excelentes propiedades mecánicas, resistencia a altas temperaturas y aislamiento, se utiliza ampliamente en la industria aeroespacial, semiconductores, equipos médicos y otros campos. Entre ellos, la dureza es un indicador importante para medir su resistencia al desgaste y su vida útil.

Características básicas de la cerámica MACOR

MACOR es una vitrocerámica mecanizable compuesta principalmente por mica fluorada y vidrio de borosilicato. Su microestructura única le confiere tanto las altas prestaciones de cerámica y la maquinabilidad de los metales.

Principales propiedades físicas

- Densidad: 2,52 g/cm ³

- Resistencia a la flexión: unos 100 MPa

- Coeficiente de dilatación térmica: 9,3 × 10/° C (25-300 ° C)

- Temperatura máxima de funcionamiento: 800 ° C (a corto plazo hasta 1000 ° C)

- Rigidez dieléctrica: 40 kV/mm

Dureza de las cerámicas MACOR

La dureza es un indicador importante de la resistencia de un material a los arañazos y al desgaste, y suele expresarse como dureza Mohs o Vickers.

Dureza Mohs

MACOR tiene una dureza Mohs de aproximadamente 5,5-6, entre el vidrio ordinario (5,5) y el cuarzo (7). Es decir:

Es más duro que la mayoría de los plásticos y el aluminio, pero ligeramente más blando que las cerámicas de ingeniería, como la alúmina (9) o el carburo de silicio (9,5).

- Adecuado para aplicaciones que requieren un cierto grado de resistencia al desgaste pero evitando ser demasiado quebradizo.

Dureza Vickers (HV)

El MACOR tiene una dureza Vickers de unos 350-450 HV (dependiendo de las condiciones de ensayo), que es más dura que la de algunos aceros inoxidables (por ejemplo, el acero inoxidable 304 HV~ 200), pero inferior a la del óxido de circonio (1200 HV) o el carburo de silicio (2500 HV).

Efectos prácticos de la dureza de la cerámica MACOR

Resistencia al desgaste y vida útil

La dureza de MACOR lo hace adecuado para entornos de desgaste medio, como:

Equipos semiconductores: se utilizan para sujetar obleas y aislar componentes para evitar la contaminación metálica.

Sistema de vacío: como sello o estructura de soporte para reducir el desprendimiento de partículas.

Equipos médicos: se utilizan en instrumentos quirúrgicos o componentes de equipos de imagen para garantizar la estabilidad a largo plazo.

ventaja de mecanizabilidad

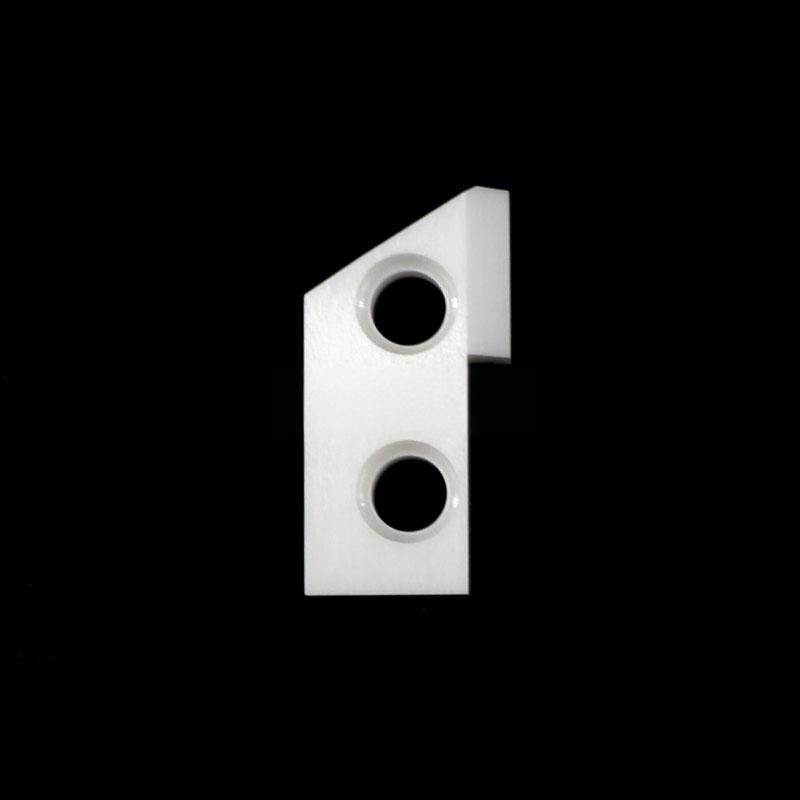

Aunque el MACOR tiene una dureza superior, puede mecanizarse con precisión con herramientas estándar para trabajar el metal, como tornos y fresadoras, en lugar de utilizar herramientas diamantadas como las de alúmina o carburo de silicio. Esto reduce los costes de fabricación y la duración de los ciclos.

resistencia al impacto

MACOR tiene un buen equilibrio entre dureza y tenacidad, y es más resistente al impacto que muchas cerámicas de alta dureza (como la circonia). Es adecuado para entornos con altas vibraciones o tensiones mecánicas.

Campo de aplicación de la cerámica MACOR

Con su dureza moderada y sus propiedades integrales, MACOR se utiliza para:

Aeroespacial: componentes aislantes de alta temperatura, cubiertas de radar.

Industria electrónica: placas de circuitos de alta frecuencia, piezas de paso al vacío.

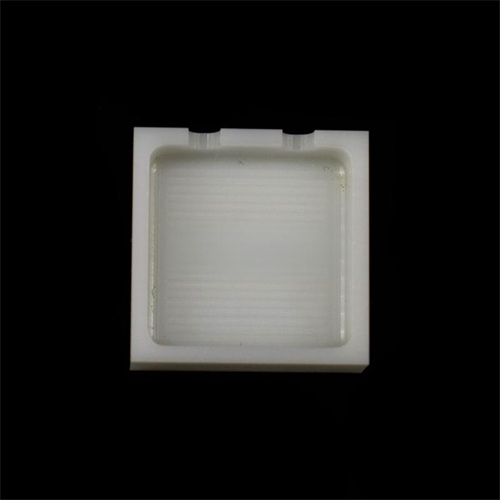

- Tecnología médica: Componentes de equipos de resonancia magnética, moldes de restauraciones dentales.

Equipos de investigación científica: componentes de aceleradores de partículas, cavidad láser.

La dureza de la cerámica MACOR (Mohs 5,5-6, Vickers 350-450 HV) la convierte en un material ideal entre el vidrio tradicional y la cerámica de alta dureza. Presenta suficiente resistencia al desgaste, al tiempo que mantiene una excelente maquinabilidad y resistencia a altas temperaturas, lo que lo hace idóneo para los campos de la ingeniería de precisión, los semiconductores y la medicina.

Si se requieren cerámicas de mayor dureza, se puede considerar la alúmina o el carburo de silicio; pero si se requiere tanto procesabilidad como rendimiento, MACOR sigue siendo una elección insustituible.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

Etiquetas: cerámica de carburo de boro

ANTERIOR:¿Cuáles son las clasificaciones de la cerámica de alúmina?

SIGUIENTE:¿Cuáles son las ventajas de la cerámica de circonio en los componentes de las baterías?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- ¿Qué es el proceso Macor?.

- Las propiedades del material y...

- La razón del alto precio...

- ¿Cuáles son los preparativos...

- ¿Por qué modificar el nitruro de aluminio...

- Valores de conductividad térmica...

- ¿Qué es la expansión térmica?.

- Resistencia al choque térmico de...

- El coeficiente medio de...

- ¿Qué es la cerámica de alta alúmina?