¿Cuáles son los métodos de fabricación de las cerámicas de nitruro de silicio?

Cerámica de nitruro de silicio (Si3N4) se conocen como "cerámicas versátiles" por sus excelentes propiedades integrales. Tiene las ventajas de una alta resistencia, gran dureza, excelente resistencia al desgaste, extraordinaria resistencia al choque térmico (capaz de soportar cambios rápidos de temperatura), buena estabilidad química y baja densidad. Estas características lo convierten en un material ideal para resolver problemas técnicos en condiciones de trabajo extremas, ampliamente utilizado en campos como la industria aeroespacial, la automoción, la fabricación mecánica, los semiconductores electrónicos y la sanidad.

Sin embargo, la obtención de productos cerámicos de nitruro de silicio con estas excelentes propiedades requiere una serie de procesos de preparación precisos y complejos.

Materia prima principal: Preparación de polvo de nitruro de silicio

El punto de partida de toda cerámica de alto rendimiento es un polvo de alta calidad. El método de síntesis del polvo de nitruro de silicio determina directamente su pureza, la distribución del tamaño de las partículas y la actividad de sinterización, lo que a su vez afecta al rendimiento del producto final.

- Método de reducción térmica del carbono

Proceso: Se mezcla polvo de sílice (SiO ₂) con polvo de carbono (C) y se hace reaccionar a altas temperaturas de 1400-1550 ℃ en una atmósfera de nitrógeno (N ₂). La ecuación química es: 3SiO ₂+6C+2N ₂ → Si ∝ N ₄+6CO.

Características: Con una amplia gama de fuentes de materias primas y bajos costes, es actualmente el método más extendido en la producción industrial. La superficie específica y la morfología de las partículas del polvo pueden ajustarse controlando los parámetros del proceso. - Método de nitruración directa

Proceso: El polvo metálico de silicio (Si) de alta pureza se hace reaccionar directamente con nitrógeno a alta temperatura (1200-1400 ℃) para generar nitruro de silicio: 3Si+2N ₂ → Si ∝ N ₄.

Características: El proceso es sencillo, pero la reacción es una fuerte reacción exotérmica que requiere un control preciso de la temperatura para evitar que el polvo de silicio se funda y se apelmace. El polvo obtenido suele tener que triturarse y molerse antes de poder utilizarse. - Método de descomposición de la imina de silicio

Proceso: El tetracloruro de silicio (SiCl ₄) se hace reaccionar con gas amoníaco (NH3) en un disolvente inerte para formar imina de silicio. Tras el lavado, el secado y la calcinación, finalmente se descompone polvo de nitruro de silicio de gran pureza.

Características: Puede obtener polvos submicrónicos con pureza ultra alta y alta actividad de sinterización, pero el coste es elevado, se utiliza principalmente en campos de gama alta con requisitos de rendimiento extremadamente altos. - Método de reacción en fase gaseosa

Proceso: Utilización de silano (como SiCl ₄ o SiH ₄) para experimentar una reacción en fase gaseosa con amoníaco a alta temperatura, generando directamente polvo de nitruro de silicio a nanoescala.

Características: La pureza del polvo es extremadamente alta, el tamaño de las partículas es pequeño y uniforme, pero la dificultad técnica es alta, el rendimiento es bajo y el coste es el más alto.

Proceso de conformado: dar al material una forma preliminar

Convertir el polvo en una pieza en bruto con una forma específica es un paso crucial en el proceso de fabricación. La elección del método de moldeo depende de la forma, el tamaño y los requisitos de precisión del producto.

- Moldeo por prensado en seco

Proceso: Mezclar polvo de nitruro de silicio con una pequeña cantidad de aglutinante orgánico, cargarlo en un molde metálico y prensarlo hasta obtener un cuerpo denso mediante presión mecánica unidireccional o bidireccional.

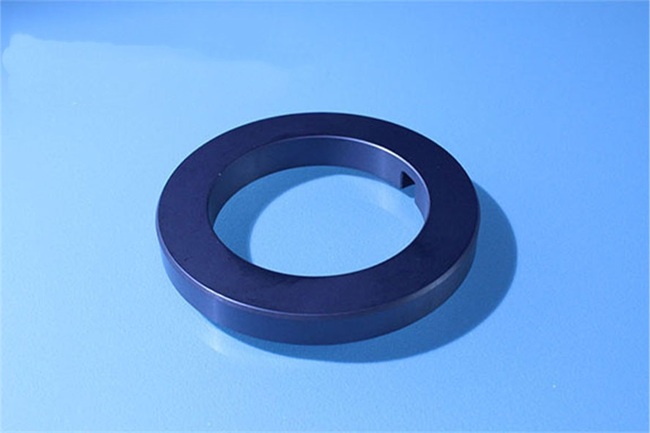

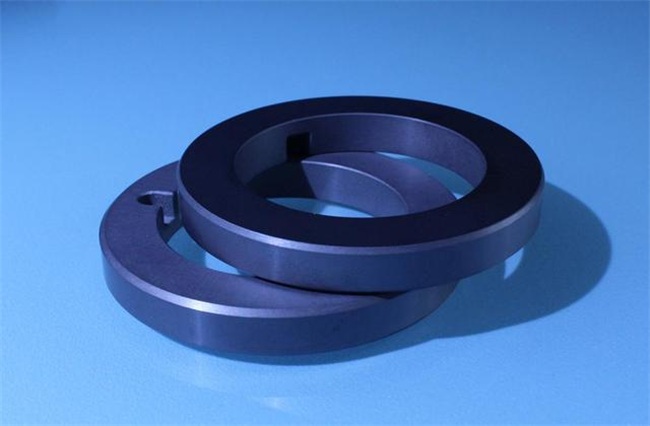

Características: Alta eficiencia, bajo coste, alto grado de automatización, adecuado para la producción de piezas con formas simples y grandes lotes, tales como bolas de cerámica para rodamientos, anillos de sellado, etc.

Solución de problemas: Adecuado para la fabricación de productos estandarizados a gran escala, reduciendo el coste de las piezas individuales. - Conformado por presión isostática

Proceso: Cargar el polvo en un molde de caucho o plástico con elasticidad, sellarlo y colocarlo en un recipiente de alta presión. Aplique presión isotrópica ultra alta (hasta 300 MPa o más) a través de un medio líquido o gaseoso para que la pieza en bruto sea uniforme y densa.

Características: Puede producir grandes cuerpos verdes con formas complejas, densidad uniforme y propiedades isotrópicas, evitando el problema del gradiente de densidad que puede producirse durante el prensado en seco.

Solución de problemas: Se utiliza para fabricar componentes de alto rendimiento, alta fiabilidad y formas complejas, como grandes crisoles, radomos y aisladores. - Moldeo por inyección

Proceso: Mezclar polvo de nitruro de silicio con una gran cantidad (normalmente hasta 30-50%) de aglutinante termoplástico, granularlo y enviarlo a una máquina de moldeo por inyección. Se inyecta en la cavidad del molde metálico en estado caliente y fundido, se enfría y se desmolda para obtener un "cuerpo verde".

Características: Puede formar formas tridimensionales extremadamente complejas, tiene una gran precisión dimensional y no requiere un proceso mecánico posterior. Pero el proceso posterior requiere un largo y complejo desengrasado (eliminación del adhesivo).

Solución de problemas: Resuelve a la perfección el problema de conformado casi neto de componentes irregulares complejos, como rotores de turbina, cámaras de remolino de motores, etc., reduciendo en gran medida el desperdicio de material y los costes de procesamiento. - Moldeo por colada

Proceso: Dispersar el polvo en un disolvente, añadir aglutinantes, plastificantes, etc. para hacer una lechada uniforme y estable. Utilizar el rascador de la máquina de colada para raspar una fina capa de lechada sobre la cinta base, y secarla para formar un cuerpo de lámina fina continua.

Características: Especialmente diseñada para producir cerámicas ultrafinas y planas en forma de lámina.

Solución de problemas: Se utiliza principalmente en el campo de la industria electrónica, como la preparación de sustratos cerámicos de nitruro de silicio, la solución de problemas de disipación de calor y aislamiento de chips.

Proceso de sinterización: la clave para lograr el rendimiento final de los materiales

La sinterización es el toque final de la preparación de la cerámica, que densifica el cuerpo de polvo a altas temperaturas para obtener las propiedades mecánicas y físicas finales. Debido a sus fuertes propiedades de enlace covalente, el nitruro de silicio es difícil de densificar mediante sinterización en estado sólido como las cerámicas de óxido, por lo que deben utilizarse técnicas especiales de sinterización.

- Sinterización a presión atmosférica

Proceso: Realizado en un horno de sinterización a presión atmosférica normal. Para favorecer la sinterización, deben añadirse al polvo auxiliares de sinterización (como MgO, Y ₂ O3, Al ₂ O3, etc.), que formarán una fase líquida con SiO ₂ en la superficie del nitruro de silicio a altas temperaturas y lograrán la densificación mediante el mecanismo de sinterización en fase líquida.

Características: Bajo coste, equipo sencillo, adecuado para fabricar productos de formas complejas y grandes. Actualmente es el método de sinterización más económico y utilizado.

Solución de problemas: Proporciona la solución más rentable para la mayoría de las aplicaciones comerciales, como piezas resistentes al desgaste, boquillas resistentes a la corrosión, etc. - Sinterización por prensado en caliente

Proceso: Cargar el polvo en un molde de grafito y aplicar alta temperatura unidireccional (normalmente>1700 ℃) y alta presión (20-40MPa) simultáneamente durante el proceso de sinterización.

Características: La presión favorece el reordenamiento y la difusión de las partículas, lo que da lugar a productos con una densidad cercana a la teórica, un tamaño de grano fino y unas propiedades mecánicas extremadamente elevadas (especialmente resistencia y tenacidad). Pero solo puede fabricar productos en forma de bloque o placa con formas sencillas, y su coste es elevado.

Solución de problemas: Se utiliza para fabricar componentes que requieren una fiabilidad extremadamente alta, como cojinetes para motores aeroespaciales y cubiertas de bolas giroscópicas para sistemas de guiado de misiles. - Sinterización a presión

Proceso: Es una versión mejorada de la sinterización atmosférica. En la última fase de la sinterización, se introduce gas nitrógeno a alta presión (1-10 MPa) en la cavidad del horno para suprimir la descomposición y vaporización del nitruro de silicio a altas temperaturas.

Características: La atmósfera de alta presión puede suprimir eficazmente la descomposición del material, lo que permite utilizar temperaturas de sinterización más elevadas, dando lugar a un desarrollo más completo del grano, un rendimiento superior (alta tenacidad, alto módulo de Weibull) y productos casi totalmente densos. Puede producir piezas de formas complejas con un rendimiento similar al de la sinterización por prensado en caliente, pero a un coste inferior al de esta última.

Solución de problemas: Este es el método preferido para fabricar bolas de rodamiento cerámicas de nitruro de silicio de alto rendimiento, resolviendo el cuello de botella técnico de los rodamientos de alta velocidad, alta carga y larga duración. - Sinterización por reacción

Proceso: Utilizando polvo de silicio como materia prima, la pieza en bruto se fabrica mediante el proceso de moldeo anterior y, a continuación, se somete a un tratamiento de nitruración en atmósfera de nitrógeno. El nitrógeno se infiltra en el interior del tocho y reacciona con el silicio para formar nitruro de silicio, uniendo así el tocho.

Características: Durante el proceso de nitruración, el cambio de tamaño es mínimo (<0,1%), y pueden obtenerse productos muy precisos de forma casi neta. Sin embargo, el producto contiene una pequeña cantidad de silicio libre sin reaccionar, lo que da lugar a una baja densidad (alrededor de 80%) y unas propiedades mecánicas (especialmente la resistencia) significativamente inferiores en comparación con otros métodos de sinterización.

Solución de problemas: Se utiliza principalmente para la fabricación de componentes con formas complejas, requisitos de alta precisión dimensional, pero baja tensión, como tubos de elevación, accesorios, plantillas, etc. en el procesamiento de metales fundidos.

Mediante la combinación y la innovación de los métodos de proceso mencionados, la cerámica de nitruro de silicio puede adaptarse para satisfacer los exigentes requisitos de distintos campos. Desde el sinterizado atmosférico, que reduce costes, hasta el prensado en caliente y el sinterizado por presión, que buscan el máximo rendimiento, pasando por el sinterizado por reacción, que acentúa la precisión dimensional, cada proceso contribuye a resolver problemas industriales específicos y sigue impulsando el progreso tecnológico en la fabricación de alta gama.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

Etiquetas: cerámica de carburo de boro, resistente a la corrosión

ANTERIOR:¿Cuáles son las aplicaciones de la cerámica de nitruro de aluminio?

SIGUIENTE:¿Cuáles son las aplicaciones de las placas de cerámica de circonio?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- ¿Qué es el proceso Macor?.

- Las propiedades del material y...

- La razón del alto precio...

- ¿Cuáles son los preparativos...

- ¿Por qué modificar el nitruro de aluminio...

- Valores de conductividad térmica...

- ¿Qué es la expansión térmica?.

- Resistencia al choque térmico de...

- El coeficiente medio de...

- ¿Qué es la cerámica de alta alúmina?