¿Cuáles son los principales aspectos de la resistencia al desgaste de la cerámica de alúmina?

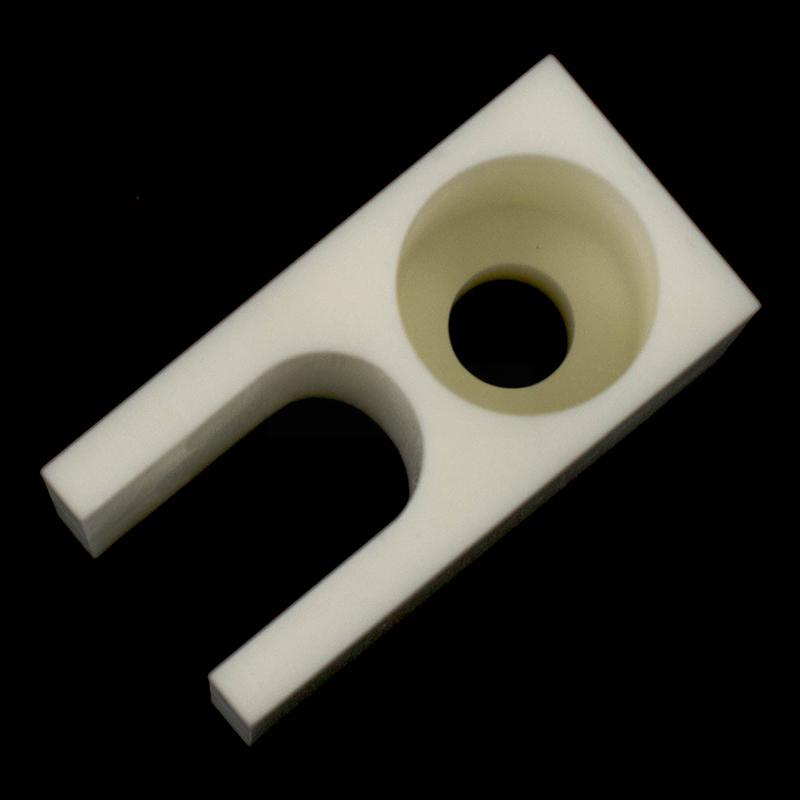

Cerámica de óxido de aluminio, como material cerámico industrial avanzado de alto rendimiento, son famosos por su excelente resistencia al desgaste y se les conoce como los "guardianes resistentes al desgaste" en el ámbito industrial. Su resistencia al desgaste no es el reflejo de una única característica, sino el resultado de una combinación de excelentes propiedades físicas y químicas.

¿Por qué la cerámica de alúmina es tan resistente al desgaste?

La resistencia al desgaste de la cerámica de alúmina radica en su esencia inherente a la ciencia de los materiales, que se refleja principalmente en los siguientes aspectos:

- Dureza extremadamente alta

Rendimiento: La dureza Rockwell (HRA) de la cerámica de alúmina puede alcanzar los 80-90, sólo superada por unos pocos materiales como el diamante y el carburo de silicio, y muy superior a la de la mayoría de los metales (como el acero, cuyo HRC suele ser de 50-60) y plásticos. Esta es su principal barrera contra el desgaste por rayado, corte y cincelado.

Solución de problemas: Cuando partículas duras o superficies rugosas intentan invadir su superficie, son bloqueadas eficazmente por su extremada dureza, reduciendo en gran medida la deformación plástica y el desconchado del material y alargando la vida útil del componente en condiciones de trabajo duras. - Excelente resistencia al desgaste abrasivo

Rendimiento: El desgaste abrasivo es la forma más común y destructiva de desgaste en la producción industrial, causado por el movimiento relativo de partículas duras bajo presión. La cerámica de alúmina tiene una resistencia extremadamente alta a los abrasivos comunes, como el cuarzo, la escoria y el polvo, con una resistencia al desgaste equivalente a 266 veces la del acero al manganeso y 171,5 veces la del hierro fundido con alto contenido en cromo.

Solución de problemas: Solución perfecta de los graves problemas de erosión y desgaste a los que se enfrentan equipos como tuberías de transporte de materiales, impulsores de ventiladores, tolvas y carcasas de bombas en industrias como la minería, el carbón, la electricidad y el cemento, eliminando fundamentalmente el fenómeno de "funcionamiento, emisión, goteo y fugas". - Bajo coeficiente de fricción

Rendimiento: La superficie de la cerámica de alúmina pulida de precisión es tan lisa como un espejo, con un bajo coeficiente de fricción. Tiene buenas propiedades autolubricantes al rectificar con metales (especialmente en condiciones de rectificado en seco o con poco aceite), lo que puede reducir eficazmente el calor generado por la fricción y el desgaste adhesivo (mordida).

Solución de problemas: Aplicado a anillos de juntas mecánicas, rodamientos, raíles guía y otros componentes que requieren un ajuste preciso y un movimiento de alta velocidad, puede reducir la resistencia de funcionamiento, minimizar la pérdida de energía y evitar averías en los equipos por sobrecalentamiento o mordeduras. - Excelente estabilidad química y resistencia a la corrosión

Prestaciones: El óxido de aluminio es un material típicamente inerte con una fuerte resistencia a la corrosión ácida y alcalina (excepto el ácido fluorhídrico y el ácido sulfúrico concentrado caliente), y no reacciona con la mayoría de las sustancias químicas a temperatura ambiente. Esto significa que su superficie no se oxidará, ni desarrollará agujeros, ni se volverá áspera debido a la corrosión como los metales, eliminando así el desgaste por corrosión de raíz (el efecto sinérgico de la corrosión y el desgaste).

Solución de problemas: En entornos con medios corrosivos como el químico, el farmacéutico, la impresión textil y el teñido, puede resistir la corrosión química y soportar el desgaste del material, logrando "un material, dos efectos" y resolviendo el punto débil de los materiales metálicos tradicionales que "temen tanto al desgaste como a la corrosión". - Alta resistencia y buena tenacidad (relativamente)

Rendimiento: Mediante la pulvimetalurgia moderna y procesos de sinterización como el prensado isostático y la sinterización a alta temperatura, las cerámicas de alúmina de alta pureza tienen una resistencia a la compresión extremadamente alta (hasta 2000MPa o más), y pueden mejorar su tenacidad y resistir ciertas cargas de impacto mediante el refinamiento del grano y la adición de fases endurecedoras (como ZrO ₂).

Solución de problemas: Hacerla no sólo adecuada para condiciones de desgaste puro, sino también aplicable a situaciones con ciertas fuerzas de impacto, como revestimientos de trituradoras, boquillas, herramientas de corte, etc., evitando las desventajas de la cerámica ordinaria por ser frágil y propensa a la rotura de bordes.

Problemas industriales específicos resueltos por la resistencia al desgaste de la cerámica de alúmina

Basándose en el excelente rendimiento mencionado anteriormente, la cerámica de alúmina ha sustituido con éxito a los materiales tradicionales en muchos campos industriales, resolviendo los antiguos problemas de desgaste de los equipos:

Sistema de transporte y tratamiento de materiales:

Problema: Los codos de las tuberías, los distribuidores y las aspas de los ventiladores se desgastan muy rápidamente cuando se transportan materiales en polvo, gránulos y bloques, se sustituyen con frecuencia, tienen elevados costes de mantenimiento y afectan a la producción continua.

Solución: Utilizar revestimiento cerámico de alúmina (parche, codo integral, ladrillo resistente al desgaste) o tuberías de material compuesto cerámico. Su altísima resistencia al desgaste prolonga la vida útil de los equipos entre varias y decenas de veces, lo que reduce significativamente los tiempos de inactividad.

Bombas, válvulas y equipos de fluidos:

Problema: Cuando se transportan fluidos que contienen partículas sólidas como cenizas, lodos y sedimentos de agua de mar, la carcasa metálica de la bomba, el impulsor y las superficies de sellado de las válvulas se erosionan y desgastan rápidamente, lo que provoca una disminución de la eficacia y fugas.

Solución: Adoptar válvulas de bomba totalmente cerámicas o revestidas de cerámica y anillos de cierre mecánico de cerámica de alúmina. Pueden resistir la erosión de los fluidos a alta velocidad, garantizar la eficacia a largo plazo de los sellos y lograr un funcionamiento sin fugas.

En el campo de la maquinaria de precisión y la automatización:

Problema: Los raíles guía de alta velocidad, los rodamientos y los mecanismos de posicionamiento de transmisión de precisión requieren una estabilidad dimensional extremadamente alta y un bajo desgaste, la lubricación con grasa puede causar contaminación y los componentes metálicos pueden perder precisión debido al desgaste.

Solución: Utilizar raíles guía, bolas de rodamiento y retenes cerámicos. Sus características de baja fricción, alta dureza, no magnetismo y aislamiento garantizan la precisión y fiabilidad operativa a largo plazo de los equipos, por lo que son especialmente adecuadas para salas blancas, semiconductores y equipos médicos y alimentarios.

Equipos de trituración y molienda:

Problema: los cuerpos moledores (como las piedras de bola) y las placas de revestimiento se desgastan al triturar los materiales, no sólo consumiéndose ellos mismos, sino también contaminando potencialmente los materiales.

Solución: Utilizar bolas y revestimientos de molienda de alúmina de gran pureza. Tiene una buena resistencia al desgaste, una tasa de desgaste extremadamente baja, puede garantizar la pureza del material molido (sin contaminación por iones metálicos) y tiene un bajo autoconsumo, lo que se traduce en un menor coste global.

La resistencia al desgaste de la cerámica de alúmina es una ventaja integral multidimensional, que no es simplemente "dura", sino que combina alta dureza, partículas antidesgaste, baja fricción, resistencia a la corrosión y alta resistencia. Esta combinación única de prestaciones la convierte en una de las soluciones materiales por excelencia para resolver los problemas de desgaste industrial y desgaste por corrosión.

La elección de componentes cerámicos de alúmina no consiste sólo en sustituir un material, sino también en optimizar sistemáticamente la fiabilidad de los equipos, la eficiencia de la producción y los costes de producción. Prolonga considerablemente la vida útil de los componentes, reduce el tiempo de inactividad por mantenimiento y garantiza la calidad del producto, lo que en última instancia aporta importantes beneficios económicos y ventajas competitivas a las empresas.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

Etiquetas: cerámica de carburo de boro

ANTERIOR:Qué es la bomba de relleno de cerámica de circonio

SIGUIENTE:¿Cuáles son los principales aspectos de las propiedades aislantes de la cerámica de alúmina?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Ventajas de rendimiento de p...

- Inyección cerámica petroquímica...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...