¿Cuáles son las dificultades para procesar bridas de cerámica de alúmina?

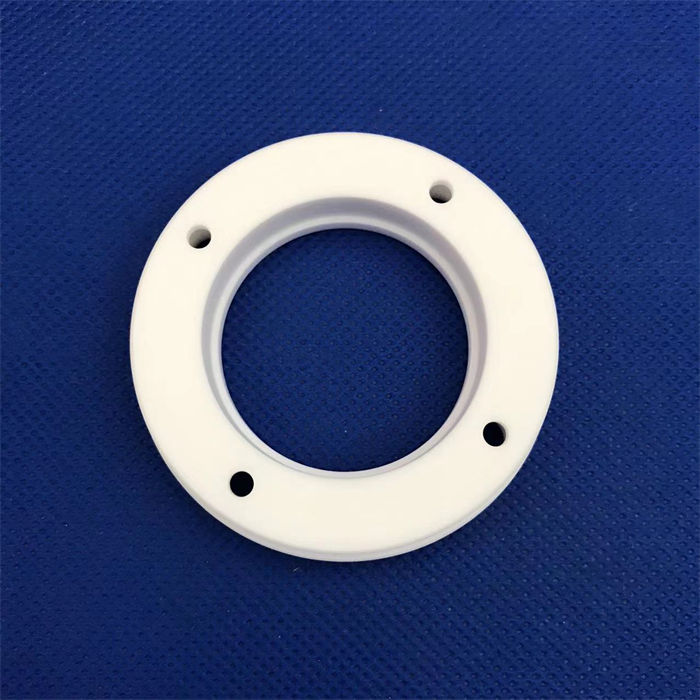

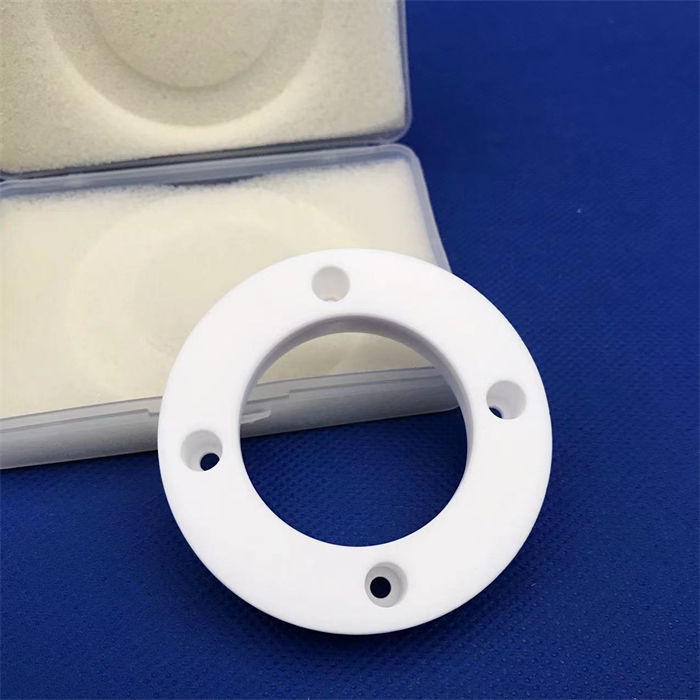

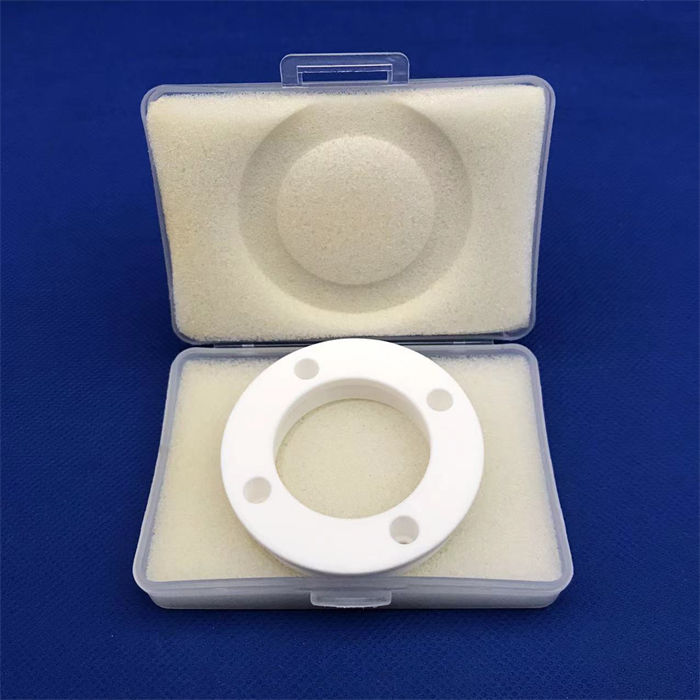

Brida cerámica de óxido de aluminio es un componente industrial de alto rendimiento hecho principalmente de óxido de aluminio de gran pureza (Al ₂ O3), que tiene las características de resistencia a altas temperaturas, resistencia a la corrosión, gran dureza y excelente rendimiento de aislamiento. Se utiliza ampliamente en industrias como la de semiconductores, química, energética y médica. Sin embargo, debido a sus propiedades materiales, existen muchas dificultades en el procesamiento, que afectan a la eficiencia de la producción y a la calidad del producto acabado.

Las principales dificultades en el tratamiento de las bridas de cerámica de alúmina

- El material tiene una gran dureza y es difícil de procesar

La dureza de la cerámica de alúmina sólo es superada por la del diamante, con una dureza Mohs de 9, muy superior a la de los materiales metálicos. Esto hace que las herramientas de corte tradicionales (como las herramientas de corte ordinarias y las brocas) sean extremadamente propensas al desgaste, tengan un bajo rendimiento de mecanizado y sean fáciles de provocar roturas o grietas en los bordes de la pieza.

Solución:

-Las herramientas de corte de alta dureza, como el diamante o el nitruro de boro cúbico (CBN), se utilizan para el mecanizado de precisión.

-Utilizar técnicas de mecanizado sin contacto, como el corte por láser o el procesamiento por ultrasonidos, para reducir el desgaste de las herramientas. - Alta fragilidad, propensa a agrietarse y a colapsar los bordes

La cerámica de óxido de aluminio pertenece a los materiales frágiles, que son propensos a sufrir microfisuras o daños en los bordes debido a la concentración de tensiones durante el procesamiento mecánico, lo que afecta a la estanqueidad y la resistencia estructural de las bridas.

Solución:

-Optimizar los parámetros de mecanizado (como el avance y la profundidad de corte) para reducir las fuerzas de corte.

-Adoptar la tecnología de corte o rectificado lento con alambre para reducir la tensión por impacto.

-Después de la transformación, se lleva a cabo un pulido o un tratamiento de refuerzo de la superficie para mejorar la resistencia de los bordes. - Elevados requisitos de precisión de procesamiento y difícil control del tamaño

Las bridas suelen requerir tolerancias dimensionales y posicionales de alta precisión (como planitud, redondez, coaxialidad), mientras que los materiales cerámicos pueden sufrir deformaciones por contracción durante la sinterización, lo que aumenta la dificultad en el procesamiento posterior.

Solución:

-Utilización de rectificadoras CNC de precisión o tecnología de medición láser para garantizar la precisión del mecanizado.

-Reservar el margen de mecanizado antes de la sinterización y conseguir el tamaño final mediante un rectificado de precisión. - Baja conductividad térmica, propensa al estrés térmico durante el procesado

La conductividad térmica de la cerámica de alúmina es baja, y las altas temperaturas locales durante el procesamiento pueden provocar una concentración de tensiones térmicas, lo que aumenta el riesgo de agrietamiento.

Solución:

-Utilizar refrigerante o aire frío para enfriar y evitar sobrecalentamientos locales.

-Utilizar métodos de procesamiento de bajo calor (como el corte por chorro de agua). - Elevados requisitos de lisura superficial y dificultad de pulido

Algunas aplicaciones, como los dispositivos semiconductores, requieren que las superficies de las pestañas alcancen una lisura de nivel de espejo (Ra ≤ 0,1 μ m), pero los materiales cerámicos tienen una baja eficiencia de pulido y son propensos a los arañazos.

Solución:

-Adoptar técnicas de pulido químico mecánico (CMP) o de pulido por plasma.

-Utilizar solución de esmerilado de diamante a nanoescala para un pulido fino.

Aplicación y ventajas de la brida de cerámica de alúmina

- Resolver el problema de estanquidad en entornos de alta temperatura

-Las bridas metálicas tradicionales son propensas a deformarse y oxidarse a altas temperaturas, mientras que las cerámicas de alúmina pueden soportar temperaturas superiores a 1000 ℃ durante mucho tiempo y son adecuadas para escenarios como hornos y equipos de tratamiento térmico. - Resistencia a la corrosión y mayor vida útil

-Las bridas metálicas son propensas a la corrosión en entornos con ácidos fuertes, álcalis fuertes o sal elevada, mientras que las bridas cerámicas tienen una excelente estabilidad química y son adecuadas para tuberías químicas, equipos de galvanoplastia, etc. - Excelentes prestaciones de aislamiento, que garantizan la seguridad

-En equipos eléctricos de alta tensión, las bridas cerámicas pueden aislar eficazmente la corriente y evitar el riesgo de fugas. - Diseño ligero para reducir la carga del equipo

-En comparación con las bridas metálicas, las bridas cerámicas tienen menor densidad y pueden reducir el peso de los equipos, lo que las hace adecuadas para campos como el aeroespacial y los instrumentos de precisión.

Las dificultades en el procesamiento de las bridas de cerámica de alúmina se centran principalmente en la elevada dureza del material, la alta fragilidad, el difícil control de la precisión, la gestión de la tensión térmica y el tratamiento de la superficie. Seleccionando las técnicas de procesamiento adecuadas (como corte por láser, esmerilado de precisión, pulido CMP) y optimizando los parámetros, se puede mejorar eficazmente el rendimiento. A pesar de la dificultad de procesamiento, las bridas de cerámica de alúmina tienen un excelente rendimiento en entornos difíciles, como altas temperaturas, corrosión y aislamiento, proporcionando una solución fiable para equipos industriales.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

Etiquetas: cerámica de carburo de boro

CATEGORÍAS

ÚLTIMAS NOTICIAS

- ¿Qué es el proceso Macor?.

- Las propiedades del material y...

- La razón del alto precio...

- ¿Cuáles son los preparativos...

- ¿Por qué modificar el nitruro de aluminio...

- Valores de conductividad térmica...

- ¿Qué es la expansión térmica?.

- Resistencia al choque térmico de...

- El coeficiente medio de...

- ¿Qué es la cerámica de alta alúmina?