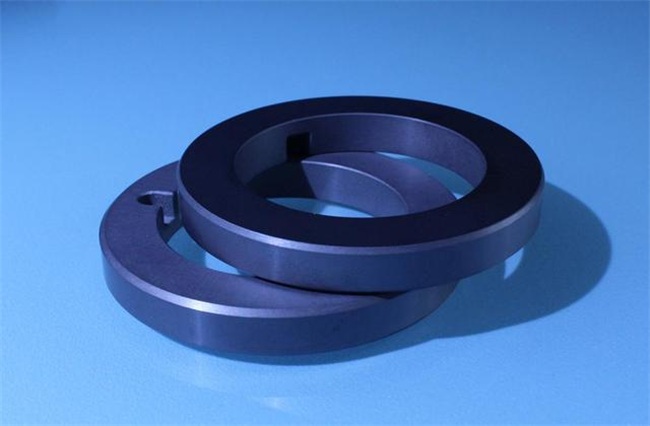

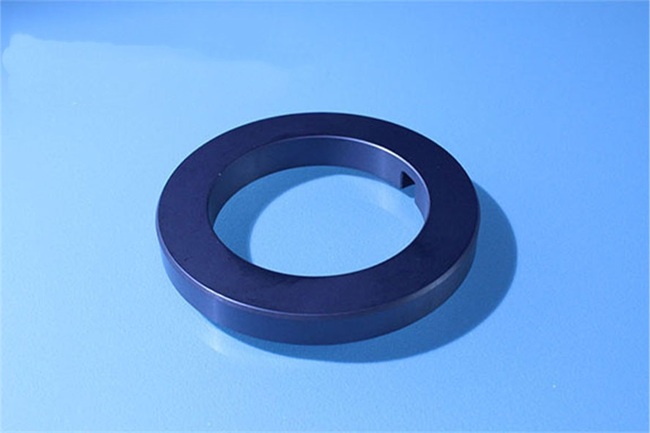

¿Cuáles son las ventajas de las juntas cerámicas de nitruro de silicio?

En el ámbito industrial, los cierres mecánicos se conocen como el “corazón” de los equipos, y el anillo de estanquidad es la “válvula” más crítica de este corazón. Su rendimiento está directamente relacionado con la eficacia operativa, la vida útil y la fiabilidad del equipo. Entre los numerosos materiales, nitruro de silicio (Si ∝ N ₄) han surgido como una estrella emergente y se han convertido en uno de los materiales preferidos para las juntas de estanquidad de alto rendimiento. Este artículo ofrecerá un análisis detallado de las siete ventajas principales de las juntas de estanquidad cerámicas de nitruro de silicio y explicará cómo pueden resolver problemas difíciles en aplicaciones prácticas.

Extremadamente resistente al desgaste, soluciona los problemas de la corta vida útil de los equipos y los frecuentes tiempos de inactividad.

Explicación de la ventaja: La cerámica de nitruro de silicio tiene una dureza extremadamente alta, sólo superada por el diamante y el nitruro de boro cúbico, con una dureza Vickers superior a Hv1.600-1800. Esto significa que es extremadamente resistente al desgaste y tiene un desgaste mínimo en comparación con otros materiales como el grafito de carbono, las aleaciones duras, etc.

Problema resuelto:

Mayor vida útil de la junta: En medios que contienen pequeñas partículas sólidas (como lodos, aguas residuales o polvo), los anillos de estanquidad de materiales ordinarios se desgastan rápidamente y fallan. Los anillos cerámicos de nitruro de silicio pueden resistir eficazmente el desgaste abrasivo y prolongar la vida útil de la junta varias veces o incluso decenas de veces.

Reduzca los costes de mantenimiento: Una vida útil más larga implica menos frecuencias de sustitución, lo que reduce significativamente el tiempo de inactividad de los equipos y los costes de mantenimiento.

Las excelentes propiedades autolubricantes y la baja fricción solucionan los problemas del alto consumo de energía y el fallo por mordida

Explicación de la ventaja: Cuando se combina con muchos materiales, el nitruro de silicio tiene un coeficiente de fricción muy bajo (especialmente en presencia de una pequeña cantidad de agua). También tiene propiedades autolubricantes, que pueden mantener la fricción baja y estable incluso en situaciones extremas de lubricación deficiente o fricción en seco.

Problema resuelto:

Reducir el consumo de energía: La baja fricción significa que se requiere menos potencia para accionar la junta, lo que ayuda a mejorar la eficiencia general y ahorrar energía.

Evitar fallos repentinos: Cuando el equipo pierde aceite repentinamente o experimenta una lubricación insuficiente durante el arranque en frío, el anillo de sellado metálico es muy susceptible de desgarrarse y desguazarse debido a la mordedura a alta temperatura. Los anillos cerámicos de nitruro de silicio pueden hacer frente mejor a esta condición de trabajo y evitar fallos catastróficos.

Extraordinaria resistencia a la corrosión, que resuelve el problema de la corrosión en entornos con ácidos y álcalis fuertes.

Explicación de la ventaja: El nitruro de silicio es un compuesto covalente de estructura estable. Soporta casi todos los ácidos inorgánicos, diversas bases, soluciones salinas, disolventes orgánicos y metales fundidos como aluminio, zinc y cobre, excepto el ácido fluorhídrico y las bases fuertes.

Problema resuelto:

Alternativa a los metales caros: En medios altamente corrosivos, como la industria química, farmacéutica y la galvanoplastia, al principio se necesitaban metales caros, como las aleaciones de Hastelloy y titanio, para la estanquidad. Los anillos cerámicos de nitruro de silicio ofrecen una solución con mejores prestaciones y menor coste.

Garantizar la integridad del sellado: La corrosión puede dañar la lisura y planitud de la superficie de estanquidad, provocando fugas. La resistencia a la corrosión del nitruro de silicio garantiza que la superficie de sellado permanezca intacta durante mucho tiempo y que el índice de fugas sea estable.

Elevada resistencia mecánica y tenacidad, que resuelven los problemas de fractura frágil y fallo por impacto.

Explicación de la ventaja: Esta es la principal ventaja que distingue al nitruro de silicio de otras cerámicas como la alúmina. No sólo tiene una gran dureza, sino también una gran resistencia a la flexión y a la fractura. Su tenacidad es de 3 a 5 veces superior a la de la cerámica de alúmina ordinaria, y puede soportar determinados impactos mecánicos y térmicos.

Problema resuelto:

Antichoque accidental: Las vibraciones y las fluctuaciones de presión son inevitables durante la instalación, la puesta en servicio o el funcionamiento, y los anillos cerámicos tradicionales son frágiles. La elevada tenacidad de los anillos de nitruro de silicio los hace más resistentes a los impactos mecánicos inesperados, reduciendo el índice de daños durante la instalación y el uso.

Adaptarse a condiciones de trabajo complejas: Puede aplicarse a situaciones con grandes fluctuaciones de presión o ligeros riesgos de colisión, con una gama de aplicaciones más amplia.

Excelente rendimiento térmico, que resuelve los problemas de estanquidad en condiciones de alta temperatura y choque térmico

Ventajas explicación detallada:

Resistencia a altas temperaturas: El nitruro de silicio puede mantener su resistencia y dureza a temperaturas superiores a 1200 ° C sin degradación significativa del rendimiento.

Bajo coeficiente de dilatación térmica: Su coeficiente de dilatación térmica es muy pequeño, lo que significa que el cambio de tamaño de la pieza es mínimo cuando cambia la temperatura.

Alta conductividad térmica: Tiene una buena conductividad térmica, lo que favorece la rápida disipación del calor de fricción y evita el sobrecalentamiento local de la cara del extremo de sellado.

Problema resuelto:

Enfrentarse a entornos con altas temperaturas: ampliamente utilizado en aplicaciones de alta temperatura, como turbocompresores de automoción, bombas de alta temperatura y bombas de transferencia de metal fundido.

Resistencia al choque térmico: La combinación de baja expansión térmica y alta conductividad térmica le permite soportar cambios rápidos de temperatura (choque térmico) sin agrietarse. Por ejemplo, durante el arranque en frío o la inyección repentina de medio refrigerante, la superficie de sellado no se romperá debido al enfriamiento y calentamiento repentinos.

Ligero, resuelve los problemas de vibración y estabilidad en rotación a alta velocidad

Explicación de la ventaja: La densidad del nitruro de silicio es muy baja (unos 3,2-3,3 g/cm ³), sólo 40% de la del acero, e incluso más ligera que la aleación de titanio.

Problema resuelto:

Mejora de la estabilidad: En equipos rotativos de alta velocidad, como centrifugadoras de alta velocidad y turbomaquinaria, los anillos de estanquidad más ligeros generan menos fuerza centrífuga, lo que ayuda a reducir las vibraciones, mejorar la estabilidad de funcionamiento y la precisión del equilibrado dinámico.

Reducir la carga del sistema auxiliar: La reducción del peso puede disminuir los requisitos de carga de los componentes auxiliares de estanquidad, como muelles y fuelles, lo que hace que todo el diseño del sistema de estanquidad sea más compacto.

Buen comportamiento aislante, resuelve los problemas de corrosión electroquímica

Explicación de la ventaja: El nitruro de silicio es un excelente aislante eléctrico con una elevada resistividad eléctrica.

Problema resuelto:

Evitar la electrocorrosión: Cuando se utiliza el sellado para transportar agua pura u otros medios conductores, los distintos materiales metálicos pueden formar fácilmente celdas galvánicas, lo que provoca corrosión electroquímica (electrocorrosión). El uso de nitruro de silicio como material aislante como anillo de sellado puede aislar completamente la corriente y evitar problemas de corrosión eléctrica.

Los anillos de estanquidad cerámicos de nitruro de silicio, con sus siete ventajas integrales de resistencia al desgaste, lubricación, resistencia a la corrosión, tenacidad, resistencia al calor, ligereza y aislamiento, resuelven perfectamente los principales puntos débiles encontrados por los materiales de estanquidad tradicionales en condiciones de trabajo extremas, como la corta vida útil, la fácil corrosión, la fácil fractura, el alto consumo de energía y la escasa estabilidad.

Sus ámbitos de aplicación típicos son:

Industria del automóvil: Junta del eje del rotor del turbocompresor

Química y farmacéutica: Cierres mecánicos para bombas que transportan medios altamente corrosivos y lodos

Energía y protección del medio ambiente: sellado en desulfuración de gases de combustión, tratamiento de aguas residuales y otros dispositivos

Industria metalúrgica: Sellado de máquinas de colada continua y bombas de metal fundido

Equipamiento de alta gama: Sellado de piezas clave como husillos de máquinas herramienta CNC de alta velocidad y motores de aviación

Elegir una junta de estanquidad cerámica de nitruro de silicio no es sólo seleccionar un componente, sino también una sólida garantía para el funcionamiento estable, duradero y fiable del equipo en entornos difíciles.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

ANTERIOR:Las ventajas de los brazos de cerámica de alúmina

SIGUIENTE:Cómo utilizar la junta de estanqueidad cerámica de nitruro de silicio

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...

- ¿Qué propiedades deben tener...?.

- ¿Cuáles son las ventajas mecánicas...?.