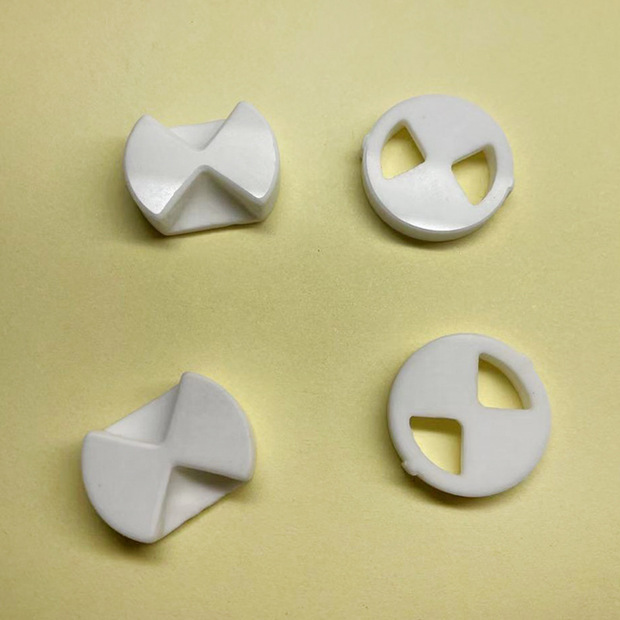

Proceso de mecanizado personalizado de la válvula de cerámica de alúmina

Las válvulas de cerámica de alúmina se utilizan ampliamente en diversas válvulas industriales debido a su excelente resistencia al desgaste, resistencia a la corrosión y alta dureza. El mecanizado a medida de válvulas de cerámica de alúmina requiere varios pasos precisos:

I, preparación preliminar

- Demanda de confirmación

Antes del procesamiento, es necesario establecer una comunicación completa con el cliente para aclarar los requisitos específicos de tamaño, forma, rugosidad de la superficie y parámetros de rendimiento de la válvula de cerámica de alúmina. - Selección de materias primas

Seleccione la materia prima de alúmina adecuada en función de los requisitos del producto. Las cerámicas de alúmina comunes se dividen en porcelana 99, porcelana 95, porcelana 92, etc. según el contenido de Al2O. Para las placas de válvula, se suele seleccionar polvo de alúmina de alta pureza (como 99% o 95%) para garantizar su resistencia al desgaste y a la corrosión. - Preparación del equipo

Preparar máquinas herramienta de control numérico, rectificadoras, pulidoras, hornos de sinterización y otros equipos de procesamiento, y llevar a cabo la depuración y la inspección.

II, preparación del polvo

PASO 1 Mezcla de materias primas

Mezcle el polvo de alúmina con otros aditivos (como aglutinantes, lubricantes, etc.) en una proporción determinada. Por ejemplo, cuando se utiliza el prensado en seco, es necesario añadir entre 1% y 2% de lubricante (como ácido esteárico).

- Tratamiento por molienda de bolas

Las materias primas mezcladas se añaden al molino de bolas para la molienda por bolas, de modo que el tamaño de partícula alcance menos de 1 μm para garantizar la uniformidad y finura del polvo. En el caso de placas de válvula de formas complejas, puede ser necesario moler por separado las materias primas con distintos tamaños de partícula. - Granulación por pulverización

La granulación por pulverización se utilizó para tratar el polvo y darle un aspecto esférico, con el fin de mejorar la fluidez y las propiedades de moldeo del polvo.

III. Proceso de moldeo

- Prensado en seco

El moldeo por prensado en seco es un método habitual para fabricar válvulas de cerámica de alúmina, adecuado para productos con formas complejas y elevados requisitos de precisión dimensional. Se introduce el polvo en un molde y se aplica presión (normalmente 100-200 MPa) para prensar. - Moldeo por inyección

Para la producción de grandes volúmenes de válvulas de formas complejas, el moldeo por inyección es ideal. Al mezclar el polvo con un aglutinante e inyectarlo en el molde, el moldeado se libera tras el moldeo. - Lechada

Para el tamaño grande o la forma compleja de la válvula, puede utilizar el moldeo por inyección. El polvo mezclado con agua en una suspensión, la inyección en el molde de yeso, después de la solidificación de desmoldeo.

IV. Sinterización y enfriamiento

- Tratamiento desengrasante

Para los cuerpos verdes moldeados por inyección, se requiere un tratamiento de desengrasado para eliminar el aglutinante. - Sinterización

El cuerpo formado se coloca en un horno de sinterización para sinterizarlo. La temperatura de sinterización suele oscilar entre 1.200 °C y 1.600 °C, dependiendo de la pureza de la alúmina y de los requisitos del producto. Por ejemplo, la temperatura de sinterización de la cerámica de alúmina 99% puede alcanzar los 1600 °C. - Refrigeración

Una vez finalizada la sinterización, es necesario enfriar lentamente a temperatura ambiente para evitar que el producto se agriete o se deforme debido a los rápidos cambios de temperatura.

V. Acabado

- Rectificado y pulido

La superficie del plato de válvula sinterizado puede presentar pequeñas irregularidades que requieren esmerilado y pulido para conseguir la rugosidad superficial deseada. Por ejemplo, los platos de válvula cerámicos de MARUWA utilizan una tecnología de esmerilado superficial de alta precisión para garantizar su rendimiento deslizante. - Control dimensional

Utilice equipos de medición de alta precisión para comprobar el tamaño de la válvula mecanizada y asegurarse de que cumple los requisitos de diseño.

VI. Inspección de calidad y envasado

- Pruebas de rendimiento

Comprobar la dureza, resistencia al desgaste, resistencia a la compresión y otras propiedades de la válvula acabada para garantizar que cumple los requisitos de uso. - Embalaje y entrega

Los discos de válvula que superan la inspección se embalan para garantizar que no sufran daños durante el transporte y, a continuación, se entregan al cliente.

VII. Precauciones

- Pureza de la materia prima

La alta pureza del polvo de alúmina es la clave para garantizar el rendimiento de la válvula. A mayor pureza, mayor resistencia al desgaste y a la corrosión. - Presión de moldeo

En el prensado en seco, es necesario controlar con precisión la presión y el tiempo de mantenimiento para garantizar la densidad y la precisión dimensional del cuerpo verde. - Temperatura de sinterización

Una temperatura de sinterización excesiva puede provocar el crecimiento del grano y afectar a las propiedades del material; una temperatura demasiado baja puede provocar una sinterización incompleta.

Mediante el proceso de procesamiento personalizado descrito, se pueden fabricar válvulas de cerámica de alúmina de alta calidad y alto rendimiento para satisfacer las necesidades de diferentes escenarios industriales.

ANTERIOR:Comparación de rendimiento entre la válvula cerámica de alúmina y la válvula metálica

SIGUIENTE:Ventajas y usos de las válvulas de cerámica de alúmina en el gas natural

CATEGORÍAS

ÚLTIMAS NOTICIAS

- Petrochemical ceramic injec...

- Varilla cerámica de circonio personalizada...

- Resistencia a altas temperaturas...

- ¿Cuál es la resistencia al desgaste...

- ¿Cuál es la dureza del cer...

- Cerámica de óxido de aluminio...

- ¿Cuáles son los principales aspec...

- ¿Cuáles son las ventajas mecánicas...?.

- Propiedades térmicas del circonio...

- ¿Qué propiedades deben tener...?.