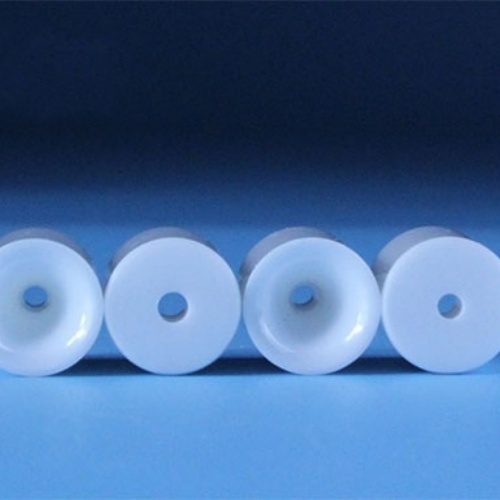

Die Zirkoniumdioxid-Keramikdüse ist ein hochleistungsfähiges Präzisionskeramikprodukt, das hauptsächlich aus Zirkoniumdioxid besteht. Der Innendurchmesser beträgt 0,1-2,5 mm, der Außendurchmesser 0,3-8,0 mm, und die Länge kann auf 10-200 mm angepasst werden. Diese Düse ist bekannt für ihre hohe Präzision, hohe Konzentrizität (Konzentrizitätsfehler können innerhalb von 0,005 mm kontrolliert werden) und hervorragende Oberflächenrauheit (Ra0,1 μ m) und wird häufig in Szenarien verwendet, die eine hochpräzise Flüssigkeitssteuerung erfordern.

Hauptmerkmale:

Hohe Härte und Festigkeit: Die Vickers-Härte von Zirkoniumdioxid kann bis zu 12,3 GPa erreichen und ist damit weitaus höher als bei herkömmlichen Materialien wie Edelstahl.

Verschleiß- und Korrosionsbeständigkeit: Es ist auch in extremen Umgebungen gut einsetzbar und kann die Häufigkeit des Austauschs erheblich reduzieren.

Hohe Temperaturstabilität: Kann auch bei hohen Temperaturen (bis zu 2000 °C) eine stabile Leistung erbringen.

Anwendungsbereich

Düsen aus Zirkoniumdioxid-Keramik werden aufgrund ihrer hervorragenden Leistung in den folgenden Bereichen häufig eingesetzt:

(1) Industrieller Sektor

Bearbeitung unter hohem Druck: Beim Schneiden und Schnitzen von Stein (z. B. Marmor und Granit) sind Düsen aus Zirkoniumdioxid aufgrund ihrer hohen Verschleißfestigkeit und Stärke die ideale Wahl.

Flüssigkeitssteuerung: Ein Flüssigkeitskontrollsystem, das in Branchen wie der Chemie-, Erdöl- und Pharmaindustrie eingesetzt wird, um einen langfristig stabilen Betrieb zu gewährleisten.

(2) Präzisionsinstrumente

Flüssigchromatographie: Als Reagenzien-Ansaugstutzen gewährleistet er mit seiner hohen Präzision und seinen geringen Rückständen die Genauigkeit der Analyse.

Blutanalyse: zur Extraktion und Analyse von Blutproben, die den Anforderungen medizinischer Geräte an hohe Präzision und chemische Stabilität entsprechen.

(3) Andere Bereiche

Zerstäubung von Metallpulver: Während des Gaszerstäubungsprozesses von Metallpulver können Zirkoniumdioxiddüsen hohen Temperaturen standhalten und eine stabile Leistung beibehalten.

Neue Energie und Halbleiter: Einsatz für die Flüssigkeitssteuerung in der Präzisionsfertigung zur Unterstützung einer effizienten Produktion.

Benutzerdefinierte Beschreibung

Zirkoniumdioxid-Keramikdüsen können je nach Kundenwunsch angepasst werden. Im Folgenden sind die wichtigsten Parameter und Eigenschaften aufgeführt, die angepasst werden können:

(1) Anpassung der Größe

Längenbereich: 10-200 mm, mit einer Fehlerkontrolle von ± 0,5 mm.

Innendurchmesser-Bereich: 0,1 bis 2,5 mm, mit einem Fehler von ± 0,002 mm; bei einem Durchmesser von mehr als 2,5 mm beträgt der Fehler ± 0,01 mm.

Bereich des Außendurchmessers: 0,3-8,0 mm, mit einer Abweichung von ± 0,01 mm.

(2) Besondere Verarbeitung

Konische Verarbeitung: kann als konische Struktur entworfen werden, um spezifische Anforderungen an die Flüssigkeitssteuerung zu erfüllen.

Mikrofabrikation: Der Düsenkopf kann mikrogefertigt werden, um hochpräzise Anwendungen zu erfüllen.

(3) Materialeigenschaften

Hohe Konzentrizität: Der Konzentrizitätsfehler kann innerhalb von 0,005 mm kontrolliert werden, um die Stabilität der Flüssigkeitseinspritzung zu gewährleisten.

Oberflächenrauhigkeit: Die Oberflächenrauhigkeit des Innendurchmessers Ra0,1 μ m reduziert Rückstände und verbessert die Wiederverwendbarkeit.

(4) Anpassung des Anwendungsszenarios

Je nach den spezifischen Bedürfnissen der Kunden können Düsen mit unterschiedlichen Formen und Funktionen entworfen werden, um sich an Hochdruck-, Hochtemperatur- oder korrosive Umgebungen anzupassen.

Keramikdüsen aus Zirkoniumdioxid sind aufgrund ihrer hohen Härte, Verschleißfestigkeit, Korrosionsbeständigkeit und hohen Temperaturstabilität zu wichtigen Komponenten in der Industrie, der Medizin und bei Präzisionsinstrumenten geworden. Ihre Anpassungsfähigkeit erweitert ihren Anwendungsbereich und kann spezifische Anforderungen in verschiedenen Szenarien erfüllen. Wenn Sie spezifische Anforderungen haben, empfehlen wir Ihnen, sich mit uns in Verbindung zu setzen, um eine perfekte Übereinstimmung zwischen Produktleistung und tatsächlichen Anwendungsszenarien zu gewährleisten.

KATEGORIEN

NEUESTE NACHRICHTEN

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...

- Was sind die mechanischen Vorteile...

- Thermische Eigenschaften von Zirkon...

- Welche Eigenschaften sollten c...

- Was sind die mechanischen Vorteile...

- Was sind die wichtigsten Vorteile...