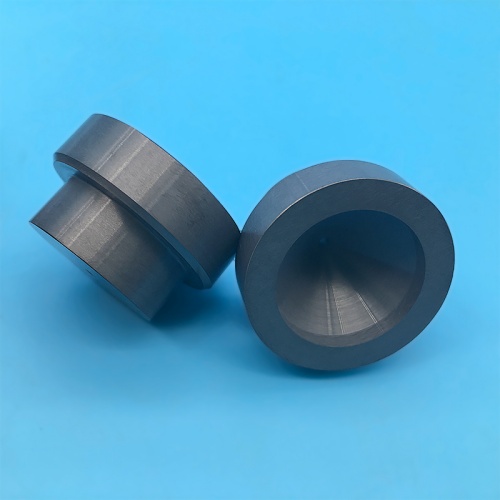

Керамическая насадка из нитрида кремния (Si ∝ N ₄ керамическая форсунка) - это высокопроизводительная промышленная форсунка, изготовленная из высокочистого нитрида кремния (Si ∝ N ₄) с помощью передовых процессов керамического формования и спекания. Обладая превосходной термостойкостью, коррозионной стойкостью и высокой износостойкостью, она стала основным компонентом систем впрыска в таких областях, как нефтяная, химическая, металлургическая промышленность и охрана окружающей среды, особенно подходящим для эффективной и стабильной работы в экстремальных условиях.

Преимущества основного материала

Характеристики нитрида кремния (Si ∝ N ₄)

Устойчивость к высоким температурам: Имея температуру плавления до 1900 ℃, он может стабильно работать в среде выше 1200 ℃ в течение длительного времени и выдерживать высокие температуры до 1400 ℃ в течение короткого времени.

Устойчивость к коррозии: Он обладает сильной химической инертностью к кислотам, основаниям, солям и органическим растворителям и может противостоять почти всем агрессивным средам, кроме HF-кислоты.

Высокая износостойкость: Уровень твердости по шкале Мооса 9, уступающий только алмазу, низкий коэффициент трения, значительно превышающий срок службы металлических или оксидно-керамических насадок.

Устойчивость к тепловому удару: Отличная устойчивость к тепловому удару, подходит для условий резкого охлаждения и нагрева, не легко трескается.

Изоляция: Объемное удельное сопротивление>10 ¹⁴Ω- см, подходит для электростатически чувствительных или высоковольтных сред.

Сравнительные преимущества материалов

Показатели эффективности: керамика из нитрида кремния, металлическая насадка, керамика из оксида алюминия

Максимальная рабочая температура составляет 1400 ℃, ниже 600 ℃ и 1200 ℃.

Устойчивость к коррозии: Сильные кислоты/щелочи/органические растворители подвержены коррозии. Устойчив к кислотам/щелочам, но подвержен эрозии сильными кислотами

Отличная износостойкость (алмазное покрытие), в целом лучше

Теплопроводность 30 Вт/(м - К) высокая (≥ 100 Вт/(м - К)) 25 Вт/(м - К)

Плотность 3,2 г/см ³ 7,8~8,9 г/см ³ 3,9 г/см ³

Дизайн и процесс производства продукции

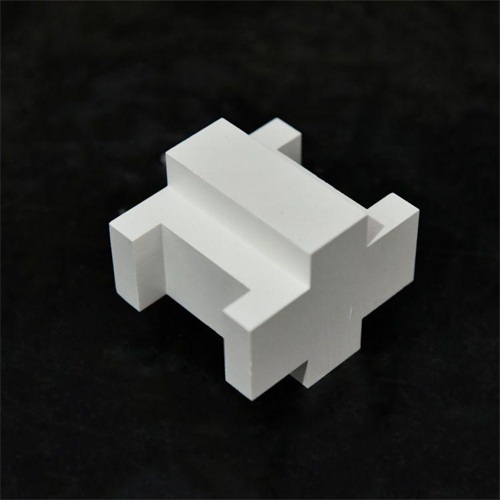

Дизайн структуры

Оптимизация каналов: CFD моделирование используется для разработки формы канала, снижения турбулентности и потерь давления, а также повышения эффективности впрыска.

Гладкость поверхности: Ra ≤ 0,2 мкм с зеркальной полировкой для снижения риска налипания и засорения среды.

Точность размеров: Благодаря прецизионной формовке и алмазной шлифовке допуск контролируется в пределах ±0,01 мм.

Настройка интерфейса: Поддерживает несколько способов соединения, таких как резьба, фланцы, зажимы и т.д., для адаптации к различным устройствам.

процесс производства

Синтез порошка: Сверхтонкий порошок нитрида кремния (D50<0,5 мкм) получают методом азотирования порошка кремния высокой чистоты или методом осаждения из паровой фазы.

Технология формовки: литье геля под давлением или изостатическое прессование для обеспечения однородности и плотности зеленого тела.

Процесс спекания: Спекание под давлением газа (GPS) или горячее прессование (HP), с плотностью ≥ 99% и практически полным отсутствием пор.

Постобработка: лазерное сверление, прецизионная шлифовка, ультразвуковая очистка для обеспечения точности и чистоты проточного канала.

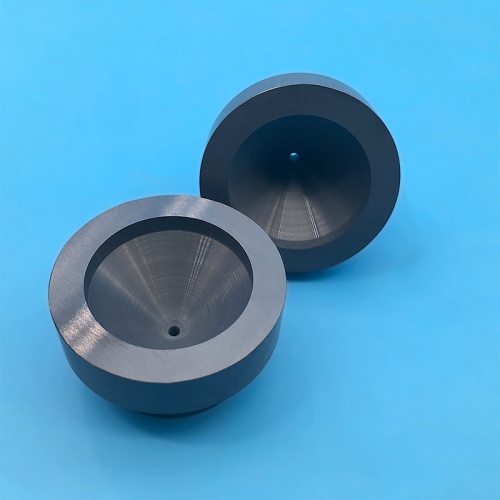

Ключевые параметры производительности

Подробные показатели для категорий параметров

Долгосрочное использование рабочей температуры: ≤ 1300 ℃; Краткосрочный предел: 1400 ℃

Коррозионностойкие среды включают в себя водный раствор, фтористоводородную кислоту (требующую специального покрытия), концентрированную серную кислоту, гидроксид натрия, расплавленную соль и т.д.

Твердость (Мооса) Уровень 9 (HV ≥ 2200)

Прочность на изгиб ≥ 800 МПа (20 ℃); ≥ 450 МПа(1200℃)

Теплопроводность 30~35 Вт/(м - K) (20 ℃)

Коэффициент трения и трения стали: 0,15 (сухое трение); Шлифование с керамикой: 0,05 (смазка)

Устойчивость к термоударам Δ T=800 ℃ (отсутствие трещин после 100 циклов)

Диапазон размеров: Внутренний диаметр: 0,1 ~ 50 мм; Длина: 5-500 мм (настраиваемый)

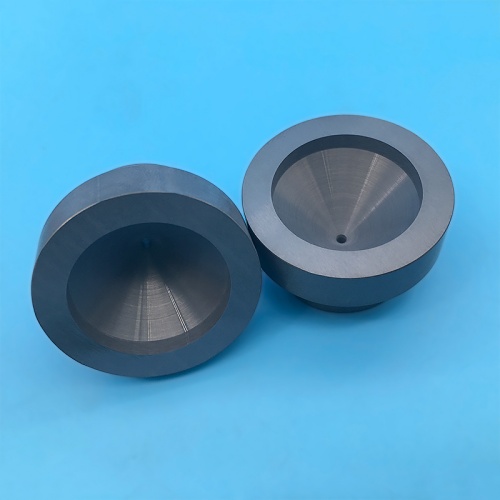

Типичные сценарии применения

Область химической промышленности

Коррозионностойкий спрей: Транспортировка высокоагрессивных жидкостей, таких как концентрированная серная кислота и гидроксид натрия, замена форсунок из сплава и увеличение срока службы более чем в 10 раз.

Орошение реактора: Среда внутри реактора с высокой температурой и высоким давлением равномерно распределяется, чтобы избежать локального перегрева или коррозии.

Металлургическая промышленность

Форсунка для непрерывной разливки: равномерное распыление в зоне вторичного охлаждения расплавленной стали для улучшения качества отливок.

Алюминиевая электролитическая ячейка: Высокотемпературная транспортировка расплавленного электролита, устойчивость к газовой коррозии фтористого водорода.

Оборудование для защиты окружающей среды

Насадка для денитрификации: распыление аммиачной воды, подходит для высокотемпературной среды дымовых газов, уменьшает засорение катализатора.

Сушка осадка: Высокоизносостойкие форсунки обрабатывают песчаный осадок, снижая частоту технического обслуживания.

Термическое напыление и 3D-печать

Сопло для транспортировки порошка: устойчиво к высокотемпературному износу, подходит для точного распыления металлического и керамического порошка.

Индивидуальные услуги

Модификация материала: Добавление SiC, ZrO ₂ и других второфазных армирующих и упрочняющих материалов для адаптации к особым условиям работы.

Разработка покрытий: Нанесение на поверхность нанопокрытий HfN и Al ₂ O3 для повышения стойкости к окислению или смазывающей способности.

Моделирование каналов: Предоставление оптимизированных с помощью CFD проектных решений, основанных на характеристиках среды и процессах заказчика.

Керамические насадки из нитрида кремния переосмысливает решения для распыления в условиях высоких температур, коррозии и износа благодаря высочайшим эксплуатационным характеристикам материалов и точности конструкции и производства. Будь то увеличение срока службы оборудования, сокращение затрат на обслуживание или оптимизация эффективности процесса, они вносят революционные изменения в промышленные струйные системы. Если вам нужны подробные технические параметры или консультация по делу, пожалуйста, обращайтесь к нам за индивидуальными решениями!

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Что такое Macor, пригодный для обработки...

- Свойства материала и...

- Причина высокой цены...

- Каковы меры подготовки...

- Зачем модифицировать нитрид алюминия...

- Значения теплопроводности...

- Что такое тепловое расширение...

- Устойчивость к тепловому шоку...

- Средний коэффициент ...

- Что такое керамика с высоким содержанием оксида алюминия