Какие существуют технологические методы производства керамики из нитрида кремния

Керамика из нитрида кремния (Si3N4) известны как "универсальная керамика" благодаря своим превосходным комплексным свойствам. Она обладает такими преимуществами, как высокая прочность, высокая твердость, отличная износостойкость, исключительная устойчивость к тепловому удару (выдерживает резкие перепады температур), хорошая химическая стабильность и низкая плотность. Эти характеристики делают ее идеальным материалом для решения технических проблем в экстремальных условиях работы, широко используемым в таких областях, как аэрокосмическая и автомобильная промышленность, машиностроение, производство электронных полупроводников и здравоохранение.

Однако получение керамических изделий из нитрида кремния с такими превосходными свойствами требует ряда точных и сложных процессов подготовки.

Основное сырье: Подготовка порошка нитрида кремния

Отправной точкой всей высокопроизводительной керамики является высококачественный порошок. Метод синтеза порошка нитрида кремния напрямую определяет его чистоту, гранулометрический состав и активность при спекании, что, в свою очередь, влияет на характеристики конечного продукта.

- Метод термического восстановления углерода

Процесс: Смешайте порошок диоксида кремния (SiO ₂) с порошком углерода (C) и проведите реакцию при высоких температурах 1400-1550 ℃ в атмосфере азота (N ₂). Химическое уравнение: 3SiO ₂+6C+2N ₂ → Si ∝ N ₄+6CO.

Характеристики: Благодаря широкому выбору источников сырья и низкой стоимости этот метод в настоящее время является самым распространенным в промышленном производстве. Удельную поверхность и морфологию частиц порошка можно регулировать, контролируя параметры процесса. - Метод прямого азотирования

Процесс: Металлический порошок кремния (Si) высокой чистоты напрямую реагирует с азотом при высокой температуре (1200-1400 ℃), в результате чего образуется нитрид кремния: 3Si+2N ₂ → Si ∝ N ₄.

Характеристики: Процесс прост, но реакция является сильной экзотермической реакцией, которая требует точного контроля температуры, чтобы предотвратить плавление и комкование кремниевого порошка. Полученный порошок обычно необходимо измельчить и перемолоть, прежде чем его можно будет использовать. - Метод разложения имина кремния

Процесс: Тетрахлорид кремния (SiCl ₄) реагирует с газообразным аммиаком (NH3) в инертном растворителе, образуя кремниевый имин. После промывки, сушки и прокаливания получается порошок нитрида кремния высокой чистоты.

Особенности: Он позволяет получать субмикронные порошки со сверхвысокой чистотой и высокой активностью спекания, но его стоимость высока, в основном он используется в высокотехнологичных областях с чрезвычайно высокими требованиями к производительности. - Метод газофазной реакции

Процесс: Использование силана (например, SiCl ₄ или SiH ₄) для газофазной реакции с аммиаком при высокой температуре, непосредственно создавая наноразмерный порошок нитрида кремния.

Характеристики: Чистота порошка чрезвычайно высока, размер частиц мал и однороден, но техническая сложность высока, производительность низкая, а стоимость самая высокая.

Процесс формования: придание материалу предварительной формы

Преобразование порошка в заготовку определенной формы - важнейший этап производственного процесса. Выбор метода формовки зависит от формы, размера и требований к точности изделия.

- Формование сухим прессованием

Процесс: Смешайте порошок нитрида кремния с небольшим количеством органического связующего, загрузите его в металлическую форму и прессуйте в плотное тело с помощью однонаправленного или двунаправленного механического давления.

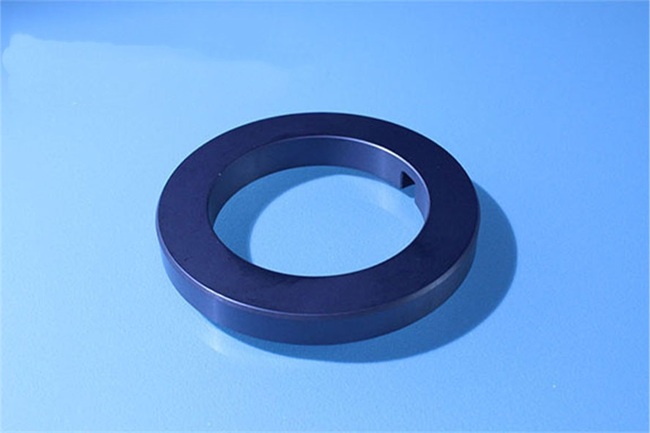

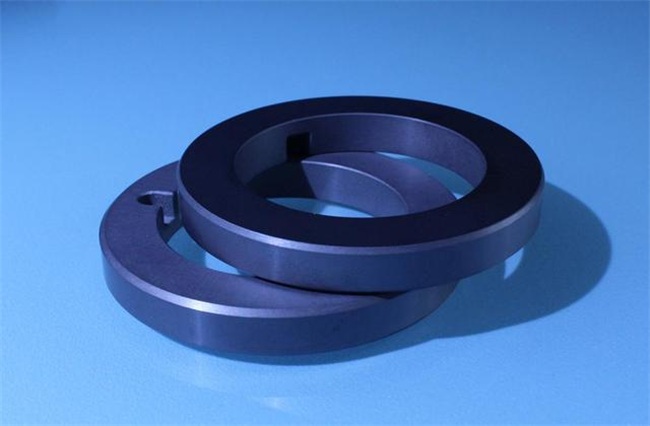

Особенности: Высокая эффективность, низкая стоимость, высокая степень автоматизации, подходит для производства деталей простой формы и больших партий, таких как керамические шарики для подшипников, уплотнительные кольца и т.д.

Решение проблем: Подходит для крупномасштабного, стандартизированного производства продукции, снижая стоимость отдельных деталей. - Изостатическое формование под давлением

Процесс: Загрузите порошок в эластичную резиновую или пластиковую форму, запечатайте ее и поместите в контейнер высокого давления. Примените изотропное сверхвысокое давление (до 300 МПа и более) через жидкую или газовую среду, чтобы сделать заготовку однородной и плотной.

Характеристики: Он позволяет получать крупные зеленые тела сложной формы, однородной плотности и изотропных свойств, избегая проблемы градиента плотности, которая может возникнуть при сухом прессовании.

Решение проблем: Используется для производства высокопроизводительных, высоконадежных и сложных по форме компонентов, таких как большие тигли, радиаторы и изоляторы. - Литье под давлением

Процесс: Смешайте порошок нитрида кремния с большим количеством (обычно до 30-50%) термопластичного связующего, гранулируйте и отправьте в машину для литья под давлением. Впрысните его в полость металлической пресс-формы в нагретом и расплавленном состоянии, охладите и расплавьте, чтобы получить "зеленое тело".

Особенности: Он может формировать чрезвычайно сложные трехмерные формы, обладает высокой точностью размеров и не требует последующей механической обработки. Но последующий процесс требует длительного и сложного обезжиривания (удаления клея).

Решение проблемы: Идеальное решение проблемы формования вблизи сетки сложных деталей неправильной формы, таких как роторы турбин, вихревые камеры двигателей и т.д., что значительно сокращает отходы материала и затраты на обработку. - Литьевая формовка

Процесс: Растворите порошок в растворителе, добавьте связующие вещества, пластификаторы и т.д., чтобы получить однородную и стабильную суспензию. С помощью скребка литьевой машины соскребите тонкий слой суспензии на базовую ленту и высушите ее, чтобы сформировать непрерывное тонколистовое тело.

Особенности: Специально разработан для производства ультратонкой и плоской листовой керамики.

Решение проблем: В основном используется в области электронной промышленности, например, для подготовки керамических подложек из нитрида кремния, решения проблем теплоотвода и изоляции микросхем.

Процесс спекания: ключ к достижению конечных характеристик материалов

Спекание - это завершающий этап подготовки керамики, при котором порошковое тело уплотняется при высоких температурах для получения конечных механических и физических свойств. Из-за сильных ковалентных связей нитрид кремния трудно получить плотным путем твердофазного спекания, как оксидную керамику, поэтому необходимо использовать специальные технологии спекания.

- Спекание под атмосферным давлением

Процесс: Проводится в печи для спекания при нормальном атмосферном давлении. Для того чтобы способствовать спеканию, в порошок необходимо добавить вспомогательные вещества для спекания (такие как MgO, Y ₂ O3, Al ₂ O3 и т.д.), которые образуют жидкую фазу с SiO ₂ на поверхности нитрида кремния при высоких температурах и достигают уплотнения через жидкофазный механизм спекания.

Особенности: Низкая стоимость, простое оборудование, подходит для производства изделий сложной и большой формы. В настоящее время это самый экономичный и широко используемый метод спекания.

Решение проблем: Обеспечивает наиболее экономичное решение для большинства коммерческих применений, например, износостойкие детали, коррозионностойкие насадки и т.д. - Горячее прессование спекание

Процесс: Загрузите порошок в графитовую форму и применяйте однонаправленную высокую температуру (обычно>1700 ℃) и высокое давление (20-40 МПа) одновременно в процессе спекания.

Характеристики: Давление способствует перегруппировке и диффузии частиц, в результате чего получаются изделия с плотностью, близкой к теоретической, мелким размером зерна и чрезвычайно высокими механическими свойствами (особенно прочностью и вязкостью). Однако с его помощью можно получать только изделия простой формы в виде блоков или пластин, а стоимость их высока.

Решение проблем: Используется для производства компонентов, требующих чрезвычайно высокой надежности, таких как подшипники для аэрокосмических двигателей и крышки гироскопов для систем наведения ракет. - Спекание под давлением

Процесс: Это усовершенствованная версия атмосферного спекания. На поздней стадии спекания в полость печи подается азот под высоким давлением (1-10 МПа) для подавления разложения и испарения нитрида кремния при высоких температурах.

Характеристики: Атмосфера высокого давления эффективно подавляет разложение материала, позволяя использовать более высокие температуры спекания, что приводит к более полному развитию зерен, превосходным характеристикам (высокая прочность, высокий модуль Вейбулла) и почти полностью плотным изделиям. С его помощью можно получать детали сложной формы с характеристиками, аналогичными горячему прессовому спеканию, но по более низкой цене, чем у последнего.

Решение проблемы: Это предпочтительный метод производства высокопроизводительных керамических шариков для подшипников из нитрида кремния, позволяющий решить техническую проблему высокоскоростных, высоконагруженных и долговечных подшипников. - Реакционное спекание

Процесс: Используя кремниевый порошок в качестве сырья, заготовка изготавливается по вышеописанной технологии формования, а затем подвергается азотированию в атмосфере азота. Азот проникает внутрь заготовки и вступает в реакцию с кремнием, образуя нитрид кремния, тем самым скрепляя заготовку.

Характеристики: В процессе азотирования изменение размеров минимально (<0,1%), и могут быть получены высокоточные изделия почти чистой формы. Однако продукт содержит небольшое количество непрореагировавшего свободного кремния, что приводит к низкой плотности (около 80%) и значительно более низким механическим свойствам (особенно прочности) по сравнению с другими методами спекания.

Решение проблем: В основном используется для изготовления деталей сложной формы, с высокими требованиями к точности размеров, но с низким напряжением, таких как подъемные трубы, приспособления, оснастка и т.д. при обработке металлов плавлением.

Благодаря сочетанию и инновациям вышеперечисленных методов производства, керамика из нитрида кремния может быть адаптирована для удовлетворения высоких требований в различных областях. От снижения затрат при атмосферном спекании до достижения максимальных характеристик при горячем прессовании и спекании под давлением, а также до обеспечения точности размеров при реакционном спекании - каждый процесс способствует решению конкретных промышленных проблем и продолжает стимулировать технологический прогресс в высокотехнологичном производстве.

Керамика Brudeze поставляет и продает широкий ассортимент высококачественного кварцевого стекла, включая глиноземистую керамику, циркониевую керамику, керамику из нитрида кремния, керамику из нитрида алюминия, керамику из карбида кремния, керамику из карбида бора, биокерамику, обрабатываемую керамику и т.д. Мы можем удовлетворить требования заказчика к различным керамическим изделиям.

ПРЕДЫДУЩИЙ:Каковы области применения керамики из нитрида алюминия

NEXT:Каковы области применения керамических плит из диоксида циркония

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Что такое Macor, пригодный для обработки...

- Свойства материала и...

- Причина высокой цены...

- Каковы меры подготовки...

- Зачем модифицировать нитрид алюминия...

- Значения теплопроводности...

- Что такое тепловое расширение...

- Устойчивость к тепловому шоку...

- Средний коэффициент ...

- Что такое керамика с высоким содержанием оксида алюминия