Какие трудности возникают при обработке керамических уплотнительных колец из нитрида кремния

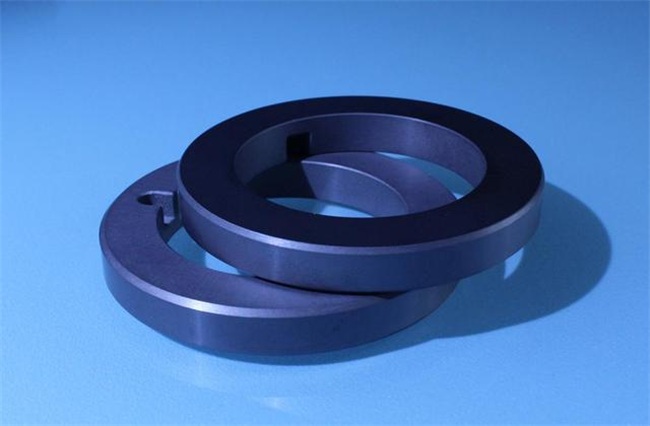

Уплотнительное кольцо из керамики на основе нитрида кремниякак основной компонент современных высококлассных механических уплотнений, известен как "технология жесткого ядра" в области уплотнений. Благодаря отличной износостойкости, самосмазывающимся свойствам, высокой твердости, коррозионной стойкости и превосходной термической стабильности он идеально решает проблему короткого срока службы и легкой протечки традиционных металлических уплотнений в суровых условиях работы, таких как высокая скорость, высокая температура и сильная коррозия. Однако именно эти выдающиеся свойства делают его представительным материалом, который трудно обрабатывать.

Какие проблемы были решены с помощью керамических уплотнительных колец из нитрида кремния?

Прежде чем углубляться в сложности обработки, нужно понять, почему такие сложные материалы используются любой ценой. Уплотнительное кольцо из нитрида кремния в основном решает следующие ключевые проблемы:

- Износостойкость и проблемы со сроком службы: Традиционные уплотнительные кольца из твердых сплавов или карбида кремния по-прежнему страдают от износа в таком оборудовании, как высокоскоростные насосы, компрессоры и насосы для химических процессов. Нитрид кремния обладает более высокой твердостью и износостойкостью, что позволяет удвоить срок службы уплотнительного кольца и сократить количество остановок на техническое обслуживание.

- Сухое трение и аварийные условия работы: Нитрид кремния обладает отличными самосмазывающимися свойствами и высокой стойкостью к тепловому удару. В чрезвычайных ситуациях, таких как внезапное отключение воды или работа всухую, металлическое уплотнение мгновенно заблокируется и сгорит, в то время как уплотнительное кольцо из нитрида кремния сможет выдержать его недолго, выиграв драгоценное время для безопасного отключения системы.

- Проблема сильной коррозионной среды: в агрессивных средах, таких как сильные кислоты и щелочи, большинство металлов и даже некоторые материалы из карбида кремния подвергаются коррозии. Керамика из нитрида кремния обладает чрезвычайно стабильными химическими свойствами и может стабильно работать в таких средах в течение длительного времени.

- Легкий вес и высокая скорость: Плотность нитрида кремния гораздо ниже, чем плотность металлов. После изготовления уплотнительного кольца инерция вращающихся частей становится меньше, что позволяет оборудованию достигать более высоких скоростей и быстро реагировать, а также снижает потребление энергии при запуске.

Именно эти незаменимые преимущества делают преодоление трудностей с их обработкой критически важным.

Сложности обработки керамических уплотнительных колец из нитрида кремния

Процесс производства керамических уплотнительных колец из нитрида кремния в основном включает четыре этапа: подготовка порошка → формовка → спекание → точная обработка, каждый этап полон трудностей.

Задача 1: Подготовка материала и спекание - получение идеального тела является обязательным условием

- Чистота и однородность порошка: Чистота, размер частиц и гранулометрический состав сырого порошка напрямую влияют на характеристики конечного продукта. Примеси и агломераты могут стать источниками внутренних дефектов в изделии, что приведет к образованию трещин во время спекания и использования.

- Процесс спекания затруднен и склонен к деформации и растрескиванию

Контроль усадки: Нитрид кремния подвергается значительной объемной усадке (обычно 15% -20%) в процессе спекания. Если усадка происходит неравномерно, это приведет к короблению, деформации заготовок и их непосредственной отбраковке.

Выбор добавок для спекания: Чистый нитрид кремния чрезвычайно трудно поддается плотному формованию, поэтому в него необходимо добавлять добавки для спекания. Типы и пропорции добавок необходимо точно контролировать, поскольку они могут влиять на высокотемпературные характеристики, коррозионную стойкость и диэлектрические свойства продукта.

Процесс спекания очень требователен: обычно требуются такие передовые процессы, как спекание горячим прессованием или спекание под давлением, которые осуществляются при высоких температурах (выше 1700 ℃) и высоком давлении (атмосфера азота). Точность контроля температуры и однородность атмосферы в печи очень важны, любые колебания могут привести к дефектам в изделиях.

Результат: Цель этого этапа - получить "кольцо-заготовку" с размерами, близкими к готовому изделию, плотной и бездефектной внутренней частью и правильной формой. Это основа всей последующей точной обработки, и дефектная заготовка сделает последующую обработку бессмысленной.

Сложность 2: Чрезвычайно высокая твердость и хрупкость - "твердая кость" в обработке

Это наиболее интуитивно понятная и основная сложность в обработке нитрида кремния. Его твердость высока (уступает только алмазу и кубическому нитриду бора), а хрупкость высока, что приводит к:

- Отказ традиционных методов обработки: Традиционные инструменты для обработки металлов, такие как токарные, фрезерные, сверлильные и шлифовальные, быстро изнашиваются перед нитридом кремния и вообще не поддаются обработке.

- Особый механизм обработки: Обработка нитрида кремния - это, по сути, "удаление хрупкого разрушения", а не "удаление пластической деформации" металла. Необходимо использовать абразивные частицы высокой твердости для микроизмельчения и отслаивания материала на высокой скорости. Это требует от технологического оборудования высокой жесткости и стабильности.

- Высокая стоимость режущих инструментов: Для шлифовки, заточки и полировки можно использовать только алмазные инструменты (например, алмазные шлифовальные круги, алмазные коронки, алмазную шлифовальную пасту). Сами алмазные инструменты дороги и подвержены износу.

Задача 3: Контроль прецизионных размеров и геометрических допусков - конкуренция на микронном уровне

Уплотняющий эффект уплотнительного кольца напрямую зависит от плоскостности, параллельности, шероховатости поверхности и точности размеров его торцевой поверхности, а также внутреннего и внешнего диаметров. Эти допуски обычно требуются на уровне микрометров (μ m).

- Контроль стадии шлифования: стабильное достижение допуска ±0,001 мм на материалах высокой твердости при плоском и наружном/внутреннем шлифовании - это высшая степень проверки точности станка, конструкции приспособления и параметров процесса шлифования. Чрезмерное давление при обработке или неправильное мастерство могут легко привести к поломке кромок (повреждению кромок).

- Деформация и напряжение: Даже после спекания в материале могут сохраняться остаточные напряжения. Во время обработки неправильный контроль тепла при шлифовке или неравномерное удаление материала могут высвободить или создать новые напряжения, что приведет к небольшой деформации изделия после обработки или использования, а также к повреждению поверхности уплотнения.

Сложность 4: Сверхточная обработка поверхности (полировка) - достижение "зеркальной" герметичности

Требования к шероховатости поверхности уплотнительной торцевой поверхности чрезвычайно высоки (обычно требуется Ra<0,01 мкм) для достижения эффекта гидродинамического давления и долговременного уплотнения между торцевыми поверхностями. Это одно из самых технологически совершенных звеньев во всей технологической цепочке.

- Баланс между эффективностью и качеством: Из-за чрезвычайно высокой твердости эффективность полировки очень низкая. Увеличение давления или скорости для повышения эффективности может легко привести к подповерхностным повреждениям, таким как царапины и микротрещины.

- Избегайте подповерхностных повреждений: Эти невидимые микротрещины будут распространяться под воздействием переменных нагрузок и среднего давления, что в конечном итоге приведет к разрушению и отказу торцевой поверхности уплотнения, что является одной из основных причин раннего выхода из строя уплотнительного кольца.

- Сложность процесса: Требуется несколько процессов, от грубой до тонкой полировки, с использованием алмазной шлифовальной пасты с различными размерами частиц в сочетании со специализированным полировальным раствором и полировальной подушкой на прецизионном полировальном станке. Существуют строгие требования к чистоте, температуре и влажности окружающей среды.

Трудность 5: Контроль и постоянство затрат - главное испытание индустриализации

- Высокая общая стоимость: высокая стоимость сырья, длительные циклы спекания, дорогостоящий износ алмазного инструмента, крайне низкая эффективность обработки и высокий процент брака в совокупности приводят к увеличению конечной стоимости одного уплотнительного кольца из нитрида кремния.

- Стабильность партии: Обеспечение стабильности и постоянства характеристик каждой партии и каждого продукта - задача, которую необходимо решать при крупномасштабном производстве. Необходимо создать строгую систему контроля технологического процесса - от порошка до спекания и на каждом этапе обработки.

Обработка керамических уплотнительных колец из нитрида кремния - это комплексная задача, которая проходит через материаловедение, машиностроение и управление технологическим процессом. Она требует от производителей не только глубокого понимания свойств материала нитрида кремния, но и наличия изысканной технологии спекания и возможностей сверхточной обработки. Каждое идеально изготовленное уплотнительное кольцо из нитрида кремния - это сложный баланс "невозможного треугольника" "высокая точность, высокая согласованность и низкая стоимость".

Несмотря на многочисленные трудности, с развитием технологии спекания, разработкой прецизионного шлифовального и полировального оборудования с ЧПУ и непрерывным накоплением опыта обработки, выход и эффективность керамических уплотнительных колец из нитрида кремния постепенно повышаются. Повышение надежности оборудования, снижение затрат на обслуживание и всесторонняя экономическая выгода, которую оно может принести, делают его применение в высокотехнологичных промышленных областях все более широким и незаменимым. Преодоление этих трудностей - ключевой шаг в развитии индустрии производства высокотехнологичного оборудования.

Керамика Brudeze поставляет и продает широкий ассортимент высококачественного кварцевого стекла, включая глиноземистую керамику, циркониевую керамику, керамику из нитрида кремния, керамику из нитрида алюминия, керамику из карбида кремния, керамику из карбида бора, биокерамику, обрабатываемую керамику и т.д. Мы можем удовлетворить требования заказчика к различным керамическим изделиям.

ПРЕДЫДУЩИЙ:Каковы преимущества керамических уплотнительных колец из нитрида кремния

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Что такое Macor, пригодный для обработки...

- Свойства материала и...

- Причина высокой цены...

- Каковы меры подготовки...

- Зачем модифицировать нитрид алюминия...

- Значения теплопроводности...

- Что такое тепловое расширение...

- Устойчивость к тепловому шоку...

- Средний коэффициент ...

- Что такое керамика с высоким содержанием оксида алюминия