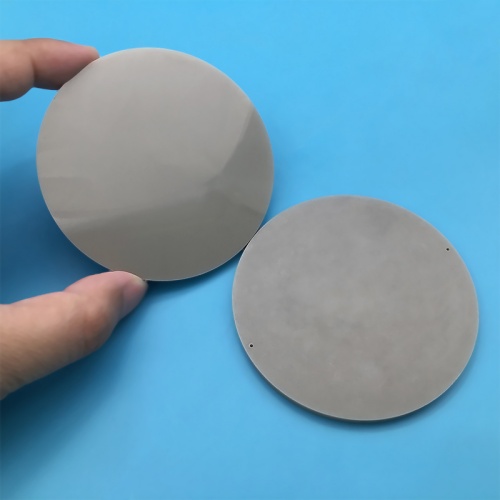

전자 기기의 고전력 및 통합 개발의 맥락에서 열 방출은 성능 향상을 제한하는 주요 병목 현상이 되었습니다. 새로운 열 관리 재료로 떠오르는 높은 열 전도성 질화 알루미늄 (AlN) 세라믹 원형 시트는 열전도율이 우수하고 전기 절연성과 기계적 안정성이 우수하여 전력 반도체, LED 조명, 5G 통신 및 기타 분야에서 광범위한 응용 가능성을 보여주었습니다.

질화 알루미늄 세라믹의 열 전도성 메커니즘 및 재료 특성

결정 구조 및 열 전도성 메커니즘

질화알루미늄은 육각형의 우르츠이트 구조를 가지며, 여기서 Al ³ ⁺와 N ³ -는 공유 결합을 통해 [AlN ₄] 사면체를 형성합니다. 이론적 열전도율은 320W/(m - K)에 달하며, 실제 제품은 180-230W/(m - K)에 달할 수 있습니다. 높은 열전도도는 포논(격자 진동)의 효율적인 전도(평균 자유 경로가 마이크로미터 수준에 가깝고 금속의 전자 열전도 메커니즘을 훨씬 뛰어넘는)에서 비롯됩니다.

소재의 핵심 이점

열 전도성: 산화 알루미늄(Al ₂ O ∝)보다 5~8배 높고 베릴륨 산화물(BeO)에 가깝지만 무독성이며 환경 친화적입니다;

전기 절연: 체적 저항률>10 ¹⁴Ω- cm, 고전압 전기 절연 시나리오에 적합;

열팽창 계수: 실리콘(Si) 및 갈륨 비소(GaAs)와 일치(4.5-5.5 ppm/℃), 열 스트레스를 줄입니다;

기계적 강도: 굽힘 강도>300 MPa, 얇은 디자인에 적합.

원형 플레이트 디자인의 핵심 포인트

직경 및 두께: 기존 크기는 10-200mm, 두께는 0.2-5mm, 맞춤형 지원 처리합니다;

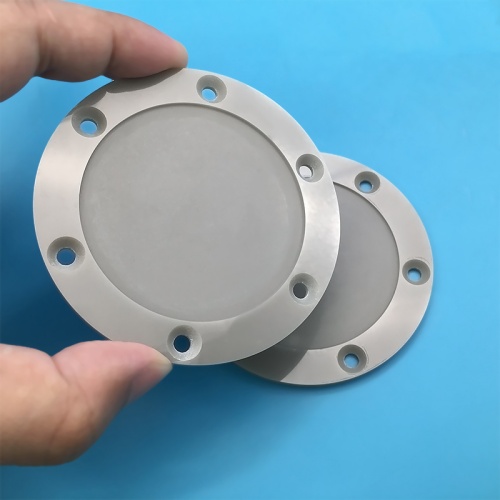

표면 처리: 금속화(금도금, 구리 도금), 레이저 드릴링 또는 그루빙을 통해 용접 또는 방열 효율을 높입니다;

평탄도: 표면 거칠기 Ra<0.5 μ m로 인터페이스 열 저항을 최소화합니다.

준비 과정 및 핵심 기술

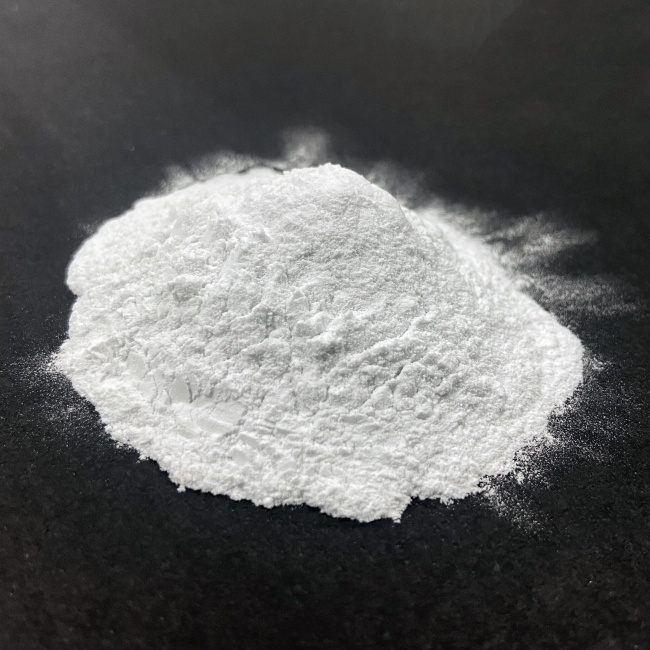

분말 합성

탄소 열 환원법 또는 자체 전파 고온 합성(SHS)을 사용하여 원료 순도(Al source ≥ 99.5%), 입자 크기 분포(D50<1 μ m) 및 산소 함량(<500ppm)을 제어하여 소결 활성을 보장합니다.

성형 기술

주조 성형: 두께 0.5mm 이하의 얇은 시트에 적합하며, 슬러리 및 분산제(예: PVP)의 점도를 최적화하여 고밀도 그린 바디를 구현합니다;

등압 성형: 성형과 냉간 등방성 프레스(CIP)를 결합하여 밀도 균일도가 ± 0.5%에 이릅니다;

사출 성형: 대량 생산에 적합한 복잡한 구조의 통합 성형.

응집 프로세스

대기압 소결: 입자 성장을 촉진하기 위해 N ₂ 대기에서 1800~1900℃로 소결하고 Y ₂ O3 및 CaO와 같은 소결 보조제를 첨가합니다;

열간 프레스 소결(HP): 1700℃에서 압력 지원 하에 입자 크기가 2μm 미만인 상태에서 치밀화를 달성하여 열전도율을 향상시킬 수 있습니다;

대기 제어: 동적 N ₂/H ₂ 혼합 가스는 AlN의 산화 및 분해를 억제하는 데 사용됩니다.

포스트 프로세싱 기술

레이저 절단: 열 영향 영역 <50 μ m, 가장자리 붕괴 ≤ 10 μ m;

화학적 연마: HF/HNO3 혼합 산 처리, 표면 거칠기는 Ra<0.1 μ m에 도달합니다;

금속화 공정: 1-10 μm의 제어 가능한 두께로 Cu/Au 층의 마그네트론 스퍼터링 또는 전기 도금 증착.

차세대 열 관리 소재로서 높은 열전도율의 성능 이점 질화 알루미늄 세라믹 원형 시트 는 전자기기의 고밀도 공정에서 점점 더 각광받고 있습니다. 재료 설계, 공정 최적화, 분야 간 협업 혁신을 통해 향후 신에너지 자동차, 인공지능, 항공우주 등 전략 분야에서 더 큰 역할을 수행하며 '핫 보틀넥'을 해결하는 핵심 퍼즐이 될 것으로 기대됩니다.