다공성 알루미나 세라믹 는 고순도 알루미나(Al ₂ O3)를 특수 공정을 통해 소결하여 형성된 다공성 구조 재료입니다. 알루미나 세라믹의 고경도(로크웰 경도 HRA80-90), 고온 저항성(1600℃ 이상), 내식성(강산 및 알칼리에 대한 내성), 절연성(저항률>10 ¹⁴Ω- cm)을 계승하는 동시에 다공성 설계로 독특한 물리 화학적 특성을 부여한 것이 핵심 장점으로 밀도와 다공성 사이의 균형에 있습니다.

주요 매개변수의 예:

다공성: 20% -60%(사용자 지정 가능)

모공 크기 범위: 0.1 μ m-500 μ m(미세 기공, 중공, 기공을 등급화 및 제어할 수 있음)

밀도: 2.5-3.5g/cm ³(강철의 1/3에 불과)

열 전도성: 0.5-5W/(m - K)(낮은 열전도율로 효율적인 단열)

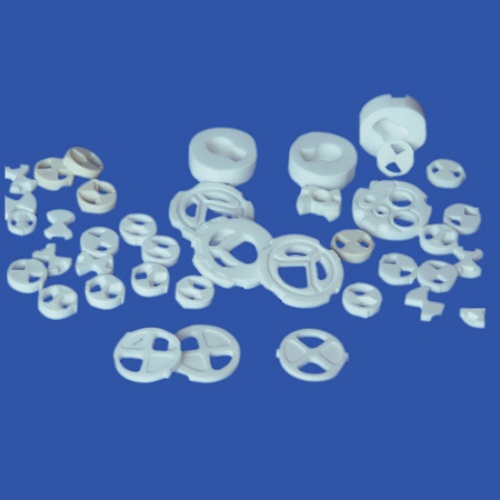

일반적인 구조: 벌집, 거품, 입자 축적, 메시 구조 등 적용 시나리오에 따라 유연하게 설계할 수 있습니다.

핵심 애플리케이션 분야: 극한 환경부터 정밀 제조까지

- 반도체 제조: 극한 공정의 '보호막'

애플리케이션 시나리오:

에칭 장비: 캐비티의 내부 라이닝 또는 보호 링으로서 다공성 구조는 플라즈마의 금속 불순물을 흡착하고 웨이퍼 오염을 줄이며 수율을 개선할 수 있습니다. 예를 들어, 12인치 웨이퍼 에칭 장비에서 다공성 알루미나 세라믹 라이너를 사용한 후 금속 오염률이 0.3%에서 0.05%로 감소했습니다.

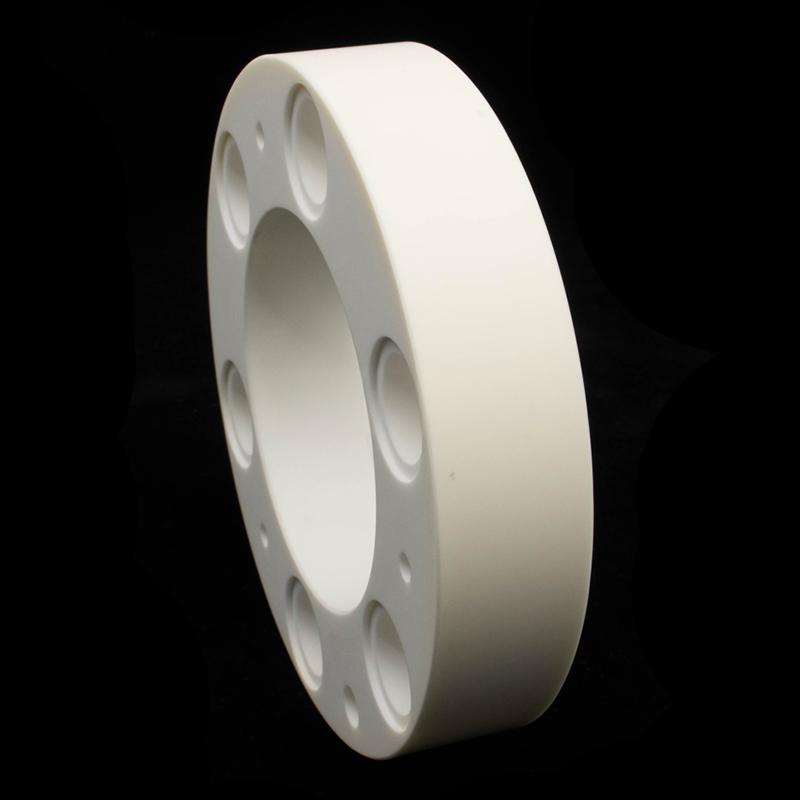

화학적 기계 연마(CMP): 폴리싱 테이블은 다공성 알루미나 세라믹을 사용하여 기공을 통해 폴리싱 용액을 저장하여 균일한 액체 공급을 달성하고 웨이퍼 표면 거칠기(Ra<0.2nm)를 줄입니다.

이온 주입: 빔 배플은 다공성 구조로 고에너지 이온 빔을 분산시켜 국소 과열로 인한 장비 손상을 방지할 수 있습니다.

고충 해결:

기존 금속 부품은 플라즈마 부식에 취약하고 수명이 3~6개월에 불과하지만 다공성 알루미나 세라믹의 수명은 3년 이상으로 연장됩니다.

장비 다운타임 유지보수 빈도를 줄여 단일 생산 라인의 연간 비용을 200만 위안 이상 절감할 수 있습니다. - 화학 및 야금: 고온 부식을 위한 '그린 필터'

애플리케이션 시나리오:

용융 금속 여과: 다공성 알루미나 세라믹 필터는 98% 이상의 여과 효율로 강철 용수에서 직경 50μm 이상의 불순물(알루미나 입자 및 질화물 등)을 차단할 수 있습니다. 예를 들어, 특정 제철소의 연속 주조 공정에서 강철 빌릿의 내부 결함률은 사용 후 1.2%에서 0.3%로 감소했습니다.

촉매 캐리어: 기공 구조는 자동차 배기가스 처리용 촉매 담체로 사용되는 매우 큰 비표면적(>100m ²/g)을 제공하며, NOx 전환 효율을 15% -20%까지 향상시킬 수 있습니다.

단열 내화 재료: 다공성 알루미나 세라믹 벽돌은 고온 가마 라이닝에 사용되며, 열전도율이 0.8W/(m - K)로 낮고 에너지 절약 효과가 뛰어납니다.

고충 해결:

기존의 세라믹 필터는 용융 금속에 의해 부식되는 반면 다공성 알루미나 세라믹은 50회 이상 재사용할 수 있어 소모품 비용을 절감할 수 있습니다.

에너지 소비를 줄이면 가마 한 대당 연간 50만 위안 이상의 천연가스 비용을 절약할 수 있습니다. - 에너지 및 환경 보호: 효율적이고 에너지 절약적인 "스마트 칩"

애플리케이션 시나리오:

열교환기: 다공성 알루미나 세라믹 튜브는 철강 압연 가열로의 연도 가스에서 폐열을 회수하는 데 사용됩니다. 기공 내 열 복사 피드백을 통해 열 효율이 30%까지 증가합니다.

연료 전지 분리기: 고체 산화물 연료 전지(SOFC)의 전해질 지지체로서 다공성 구조는 전해 전지의 전압을 낮추고 발전 효율을 향상시킬 수 있습니다.

배터리 절연판: 리튬 이온 배터리의 수명을 연장하는 데 사용되는 기존 유기 소재의 대체재로, 리튬 이온 배터리의 수명을 연장하는 데 사용됩니다.

고충 해결:

기존의 금속 열교환기는 고온의 연도 가스에 의해 쉽게 부식되며, 다공성 알루미나 세라믹의 수명은 5년 이상으로 연장됩니다.

에너지 효율을 개선하여 단일 가열로에서 연간 약 200톤의 이산화탄소 배출량을 줄일 수 있습니다. - 바이오메디컬: 인체와 호환되는 "제2의 뼈"

애플리케이션 시나리오:

뼈 복구 재료: 다공성 알루미나 세라믹 스캐폴드(기공 크기 100-300 μ m)는 뼈 세포 성장을 유도하고 뼈 조직 재생을 달성할 수 있습니다. 임상 데이터에 따르면 이식 후 6개월이 지나면 골융합률이 95%에 도달합니다.

효소 고정화 담체: 바이오리액터에서 높은 활성도의 효소를 고정하고 생화학 반응 속도를 향상시키는 데 사용됩니다.

고충 해결:

기존의 금속 임플란트는 거부 반응이 발생하기 쉬운 반면 다공성 알루미나 세라믹은 생체 적합성이 우수하고 수술 후 감염률이 낮습니다.

맞춤형 서비스: 설계부터 대량 생산까지 전 과정 지원

- 구조적 사용자 지정: 애플리케이션 요구 사항과 정확하게 일치

다공성 조절: 소결 보조제(예: MgO, Y ₂ O3)의 함량을 조정하여 20% - 60% 범위 내에서 다공성을 정밀하게 제어할 수 있습니다.

기공 크기 그레이딩 설계: 포밍 및 동결 건조와 같은 공정을 사용하여 다양한 여과 정확도 요구 사항을 충족하기 위해 미세 다공성(50nm) 등급 구조를 준비합니다.

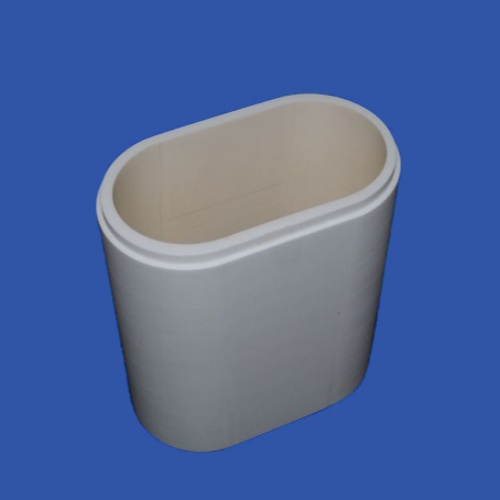

복잡한 모양 형성: CNC 정밀 가공, 3D 프린팅 및 기타 기술을 지원하며 불규칙한 부품(예: 비표준 크기 필터 플레이트, 곡선형 라이닝)을 맞춤 제작할 수 있습니다. - 성능 최적화: 재료의 한계 돌파

고순도 알루미나: 반도체 등급 애플리케이션 요구 사항을 충족하는 99.6%, 99.9% 및 99.99% 순도 옵션으로 제공됩니다.

표면 수정: 플라즈마 스프레이 및 화학 도금과 같은 공정을 통해 기공 표면에 기능성 코팅(소수성 코팅 및 촉매 코팅 등)을 증착하여 적용 시나리오를 확장합니다.

복합 소재 개발: 질화 알루미늄 및 실리콘 카바이드와 같은 소재와 합성하여 열 전도성 또는 기계적 강도를 향상시킵니다.

고온의 부식성 환경에서 여과, 확산 또는 분리 문제를 해결할 수 있는 안정적이고 효율적이며 내구성이 뛰어난 솔루션을 찾고 있다면 다공성 알루미나 세라믹 부품이 이상적인 선택이 될 것입니다.

언제든지 저희에게 연락하여 엔지니어와 구체적인 요구 사항을 논의하세요.

브루드세 세라믹 는 알루미나 세라믹, 지르코니아 세라믹, 질화 규소 세라믹, 질화 알루미늄 세라믹, 실리콘 카바이드 세라믹, 탄화 붕소 세라믹, 바이오 세라믹, 기계 가공 가능 세라믹 등 다양한 고품질 석영 유리를 공급 및 판매합니다. 다양한 세라믹 제품의 맞춤형 요구 사항을 충족할 수 있습니다.

태그: 탄화붕소 세라믹