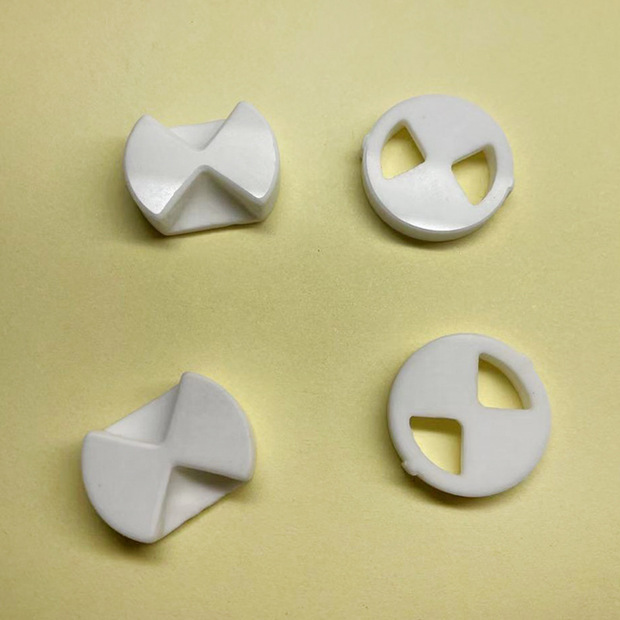

アルミナセラミック弁のカスタマイズ加工プロセス

アルミナセラミック製バルブは、その優れた耐摩耗性、耐食性、高硬度により、様々な工業用バルブに広く使用されています。アルミナセラミック製バルブのカスタム加工には、いくつかの精密な工程が必要です:

予備準備

- 要求確認

加工する前に、顧客と十分なコミュニケーションをとり、アルミナセラミック・バルブのサイズ、形状、表面粗さ、性能パラメーターに関する具体的な要件を明確にする必要がある。 - 原材料の選択

製品の要求に応じて適切なアルミナ原料を選択する。一般的なアルミナセラミックスは、Al2Oの含有量によって99磁器、95磁器、92磁器などに分けられます。弁体用には、耐摩耗性、耐食性を確保するため、通常、高純度(99%、95%など)のアルミナ粉末が選択されます。 - 機材の準備

数値制御工作機械、研削盤、研磨盤、焼結炉などの加工設備を準備し、デバッグや検査を行う。

II、粉末の調製

STEP 1 原材料の混合

アルミナパウダーと他の添加剤(バインダー、潤滑剤など)を一定の割合で混合する。例えば、乾式プレスの場合、1%~2%の潤滑剤(ステアリン酸など)を添加する必要がある。

- ボールミル処理

混合された原料はボールミルに加えられ、粒度が1μm以下になるようにボールミルで粉砕され、粉末の均一性と細かさが確保されます。複雑な形状のバルブプレートの場合、粒度の異なる原料を別々にボールミルで粉砕する必要があります。 - スプレー造粒

スプレー造粒は、粉末の流動性と成形性を向上させるために、粉末を球状に見えるように処理するために用いられた。

III.成形工程

- ドライプレス

ドライプレス成形はアルミナセラミック製バルブの一般的な製造方法で、複雑な形状や高い寸法精度が要求される製品に適しています。粉末を金型に入れ、圧力(通常100~200MPa)をかけてプレスする。 - 射出成形

複雑な形状のバルブを大量生産するには、射出成形が理想的です。パウダーをバインダーと混合し、金型に注入することで、成形後に離型します。 - グラウチング

バルブの大きなサイズや複雑な形状の場合は、グラウト成形を使用することができます。スラリー状に水と混合した粉末を、石膏型に注入し、固化脱型する。

IV.焼結と冷却

- 脱脂処理

射出成形されたグリーンボディの場合、バインダーを除去するために脱脂処理が必要である。 - 焼結

成形された本体は、焼結のために焼結炉に入れられる。焼結温度は、アルミナの純度や製品の要求によって異なりますが、通常1200℃~1600℃です。例えば、99%アルミナ・セラミックスの焼結温度は1600℃にもなります。 - 冷却

焼結終了後は、急激な温度変化による製品の割れや変形を避けるため、室温までゆっくりと冷却する必要がある。

V.仕上げ

- 研削と研磨

焼結バルブプレートの表面には細かな凹凸があり、目的の表面粗さに仕上げるためには研削・研磨が必要です。例えば、MARUWAのセラミックバルブプレートは、摺動性能を確保するために高精度な表面研削技術を採用しています。 - 寸法検査

機械加工されたバルブが設計要件を満たしていることを確認するために、高精度の測定機器を使用してサイズをチェックする。

VI.品質検査と梱包

- パフォーマンステスト

完成したバルブの硬度、耐摩耗性、圧縮強度、その他の特性を試験し、使用上の要件を満たしていることを確認する。 - 梱包と配送

検査に合格したバルブディスクは、輸送中に破損しないように梱包され、顧客に届けられる。

VII.注意事項

- 原料の純度

高純度のアルミナ粉末は、バルブの性能を保証する鍵です。純度が高ければ高いほど、耐摩耗性と耐食性が向上します。 - 成形圧力

ドライプレスの場合、グリーン体の密度と寸法精度を確保するために、圧力と保持時間を正確にコントロールする必要がある。 - 焼結温度

焼結温度が高すぎると結晶粒が成長し、材料特性に影響を及ぼす可能性がある。

上記のようなカスタマイズされた加工プロセスにより、高品質で高性能なアルミナセラミック・バルブは、さまざまな産業シナリオのニーズを満たすために製造することができる。