Quali sono gli usi del braccio in ceramica di allumina?

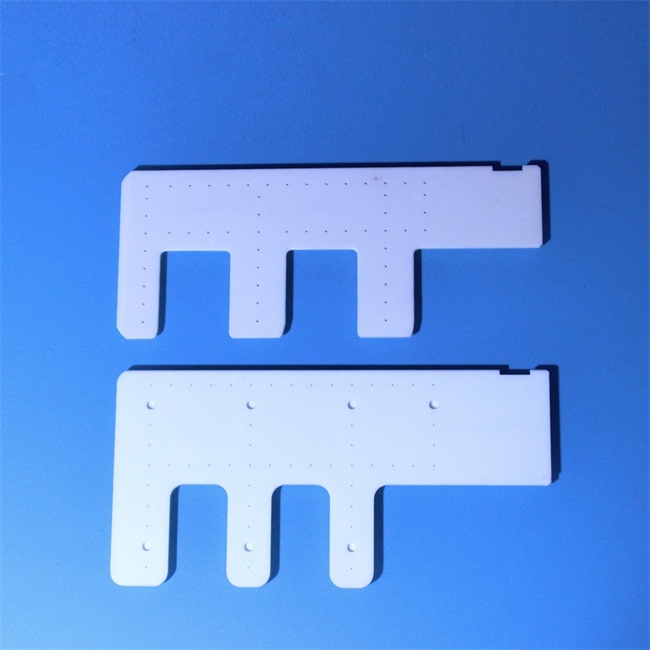

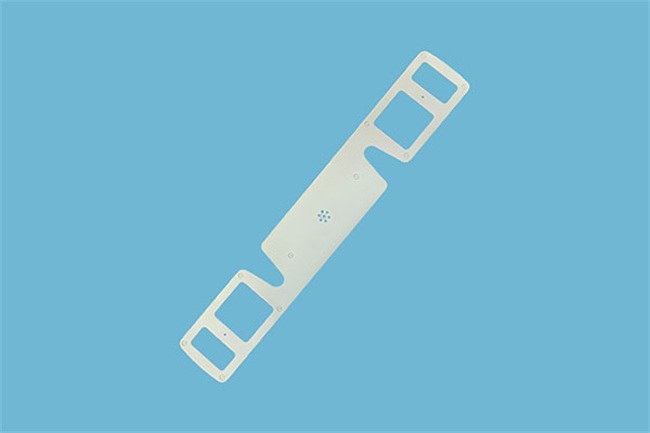

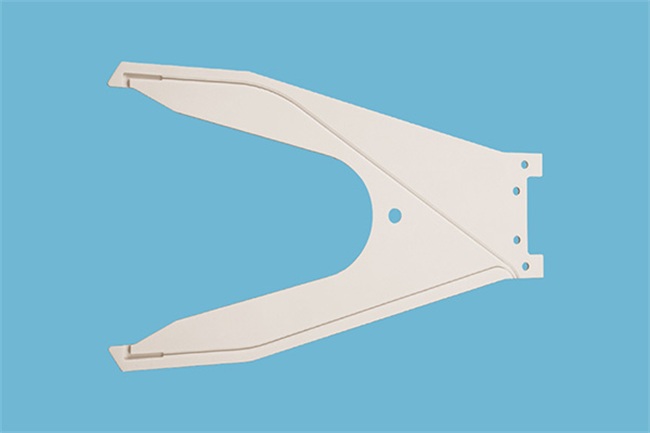

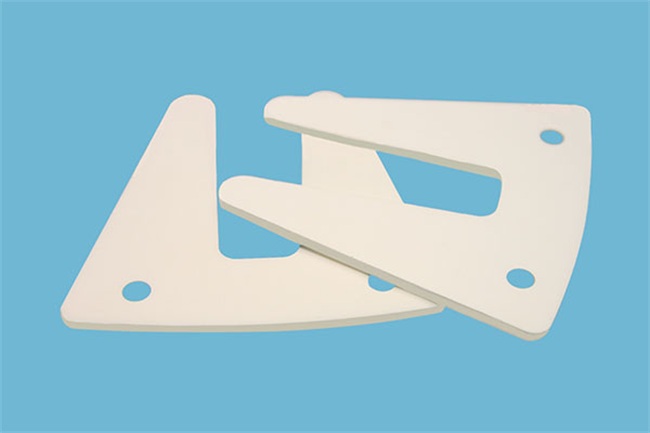

Nel campo della produzione intelligente e della produzione di fascia alta, braccio in ceramica di allumina, con le sue caratteristiche uniche di materiale, sta gradualmente diventando una soluzione chiave per risolvere i limiti del braccio metallico tradizionale. Questo tipo di manipolatore con ceramica di allumina ad alta purezza come materiale di base mostra un valore insostituibile in molti campi come quello dei semiconduttori, delle nuove energie, dell'industria pesante e del trattamento medico, grazie alla lavorazione di precisione e all'ottimizzazione strutturale.

Produzione di semiconduttori: esperto di manipolazione di precisione in ambiente pulito

Punti dolenti del settore: La produzione di wafer di semiconduttori richiede una pulizia ambientale estremamente elevata. I bracci metallici sono soggetti all'inquinamento da ioni metallici a causa dell'attrito, con conseguente calo della resa dei wafer; allo stesso tempo, l'ambiente di incisione al plasma ad alta temperatura pone una seria sfida alla resistenza al calore dei materiali.

Soluzione:

Caratteristiche anti-inquinamento: La superficie del braccio ceramico in allumina è liscia, la durezza raggiunge Mohs 9, le particelle non si staccano a contatto con il wafer e l'inerzia chimica è forte, in modo da evitare il rilascio di ioni metallici. Ad esempio, nel processo di manipolazione dei wafer, la rugosità della superficie può essere controllata a livello di micron per garantire che il wafer non si graffi dopo un uso prolungato.

Resistenza alle alte temperature: supporta un funzionamento stabile a 1600 ℃ ed è adatto per l'incisione al plasma, la deposizione chimica da vapore (CVD) e altri processi ad alta temperatura. Secondo i dati misurati da un'azienda di semiconduttori, dopo l'utilizzo del braccio in ceramica di allumina, il tasso di guasti dell'apparecchiatura si è ridotto di 40% e la resa dei wafer è aumentata di 15%.

Compatibilità con il vuoto: Grazie al design a tenuta d'aria, è in grado di soddisfare i requisiti di trasmissione dei wafer in ambiente sottovuoto ed è ampiamente utilizzato in apparecchiature di base come le macchine per litografia e gli implanter ionici.

Nuovo settore energetico: soluzioni di lunga durata in ambiente corrosivo

Punti dolenti del settore: nella produzione di batterie al litio, l'elettrolita è altamente corrosivo per i materiali metallici e il braccio metallico tradizionale deve essere sostituito frequentemente, aumentando il costo del fermo macchina; allo stesso tempo, l'elettrostatica generata dalla volatilizzazione dell'elettrolita è facile da assorbire polvere, che influisce sulla sicurezza della batteria.

Soluzione:

Resistenza alla corrosione: La ceramica di allumina ha un'eccellente resistenza agli acidi e alle basi forti, come l'acido cloridrico e l'idrossido di sodio. La sua durata in ambiente elettrolitico può raggiungere più di 3 volte quella del braccio metallico. Secondo il feedback di un produttore di batterie elettriche, dopo l'utilizzo del braccio in ceramica, il ciclo di manutenzione dell'apparecchiatura è passato da una volta al mese a una volta al trimestre.

Design antistatico: Rivestendo la superficie con un rivestimento antistatico in Teflon, il coefficiente di attrito è pari a 0,05-0,15, riducendo efficacemente la generazione di elettricità statica. Gli esperimenti dimostrano che il rivestimento può sopportare più di 100.000 volte l'attrito senza cadere, garantendo l'assenza di assorbimento di polvere durante la manipolazione.

Posizionamento ad alta precisione: La macchina utensile CNC viene utilizzata per la finitura e la precisione di posizionamento ripetuta raggiunge ± 0,005 mm, soddisfacendo i requisiti di precisione millimetrica della laminazione del polo della batteria al litio, dell'avvolgimento e di altri processi.

Scenario dell'industria pesante: esecutore stabile in condizioni estreme

Punti dolenti del settore: Gli ambienti estremi, come l'impatto con la ghisa fusa ad alta temperatura nelle acciaierie e i forti gas corrosivi nei forni per la fusione del vetro, portano alla deformazione e al cedimento dei bracci metallici. Le tradizionali parti in acciaio resistenti al calore devono essere sostituite frequentemente, aumentando i rischi per la sicurezza e i costi.

Soluzione:

Resistenza agli shock termici: La ceramica di allumina ha un basso coefficiente di espansione termica e può mantenere la stabilità dimensionale in un ampio intervallo di temperature, da -50 ℃ a 1600 ℃. La misurazione effettiva di un'azienda siderurgica mostra che il braccio in ceramica può lavorare ininterrottamente a 1500 ℃ vicino al ferro fuso per 2000 ore senza subire deformazioni, mentre il braccio in metallo può durare solo 500 ore.

Struttura ad alta resistenza: la resistenza alla flessione può raggiungere i 250Mpa e i prodotti pressati a caldo possono raggiungere i 500MPa, in grado di resistere all'impatto del metallo caldo. Ad esempio, nel sistema di vibrazione dello stampo della macchina di colata continua, il braccio in ceramica sostituisce la tradizionale asta metallica, riducendo i tempi di fermo dell'apparecchiatura di 60%.

Design leggero: la densità è solo 1/3 di quella del metallo, riducendo il carico dell'apparecchiatura e migliorando la flessibilità operativa. Nel manipolatore di recupero del forno di fusione del vetro, il braccio in ceramica riduce il consumo energetico dell'apparecchiatura di 20%.

Dispositivi medici: perfetta combinazione di biocompatibilità e precisione operativa

Punti dolenti del settore: Gli strumenti chirurgici tradizionali in metallo possono facilmente causare reazioni di rigetto da parte dei pazienti e l'usura della superficie può rilasciare ioni metallici dopo un uso prolungato; allo stesso tempo, la chirurgia minimamente invasiva sfida la precisione micrometrica degli strumenti.

Soluzione:

Biocompatibilità: Le ceramiche di allumina hanno un'eccellente biocompatibilità con i tessuti umani e non sono facili da provocare reazioni infiammatorie dopo l'impianto. Nel campo delle articolazioni artificiali, il tasso di usura della combinazione testa e malta in ceramica è solo 1/200 di quello della combinazione metallo-polietilene, e la durata di vita è estesa a più di 20 anni.

Lavorazione ad alta precisione: Grazie alla tecnologia di rettifica ultra precisa, è possibile produrre microtubi con un diametro di 0,1 mm per soddisfare le esigenze della neurochirurgia, dell'oftalmologia e di altre operazioni di alta precisione. Ad esempio, dopo che un'azienda di robot medicali ha adottato un braccio in ceramica, l'errore di posizionamento chirurgico è diminuito da 0,1 mm a 0,01 mm.

Personalizzazione personalizzata: supporta la stampa 3D e la lavorazione CNC delle articolazioni e può personalizzare la forma del braccio in base alla struttura anatomica del paziente per migliorare il comfort chirurgico e il tasso di successo.

Aerospaziale: doppio passo avanti in termini di leggerezza e alta resistenza

Punti dolenti del settore: Il manipolatore del veicolo spaziale deve lavorare a lungo in ambienti con temperature estreme e forti radiazioni. I materiali metallici tradizionali sono soggetti a guasti da fatica e l'aumento di peso influisce sul carico utile.

Soluzione:

Vantaggio di leggerezza: la densità è di 3,9 g/cm ³, solo 1/2 della lega di titanio, che può ridurre significativamente il peso del manipolatore. Nel manipolatore di campionamento della sonda marziana, il braccio in ceramica riduce il peso complessivo di 30% mantenendo inalterata la resistenza alla flessione.

Resistenza alle radiazioni: Le ceramiche di allumina hanno un'eccellente resistenza ai raggi γ e ai neutroni e sono adatte per la manutenzione di centrali nucleari, stazioni spaziali e altri ambienti soggetti a radiazioni. Gli esperimenti dimostrano che dopo 10 anni di radiazioni spaziali, la resistenza del braccio in ceramica diminuisce solo di 5%, mentre quella del braccio in metallo diminuisce di 30%.

Design ad alta affidabilità: ottimizzare la struttura attraverso l'analisi agli elementi finiti, ridurre i punti di concentrazione delle sollecitazioni e garantire il funzionamento stabile del manipolatore in un intervallo di temperature compreso tra -100 ℃ e 200 ℃. Il test in orbita di un satellite mostra che il tasso di guasto del braccio in ceramica è pari a 0, mentre il tasso di guasto del braccio in metallo è di 2% all'anno.

L'ampia applicazione del braccio ceramico in allumina non solo risolve il collo di bottiglia delle prestazioni del braccio metallico tradizionale in termini di inquinamento, corrosione, alta temperatura e altri scenari, ma promuove anche lo sviluppo dei semiconduttori, delle nuove energie, dell'industria medica e di altre industrie in una direzione più efficiente, più economica e più sicura grazie alle caratteristiche di leggerezza, alta precisione, biocompatibilità e così via.

Ceramica Brudeze fornisce e vende un'ampia gamma di vetri di quarzo di alta qualità, tra cui ceramica di allumina, ceramica di zirconia, ceramica di nitruro di silicio, ceramica di nitruro di alluminio, ceramica di carburo di silicio, ceramica di carburo di boro, bioceramica, ceramica lavorabile, ecc. Siamo in grado di soddisfare le esigenze di personalizzazione di vari prodotti ceramici.

PRECEDENTE:La differenza tra le viti in ceramica e le altre viti

CATEGORIE

ULTIME NOTIZIE

- Asta in ceramica di zirconio personalizzata...

- Resistenza alle alte temperature...

- Qual è la resistenza all'usura...

- Qual è la durezza del cer...

- Ceramica in ossido di alluminio...

- Quali sono gli aspetti principali...

- Quali sono i vantaggi meccanici...

- Proprietà termiche dello zirco...

- Quali proprietà dovrebbero essere c...

- Quali sono i vantaggi meccanici...