La ceramica di allumina è fragile

1. Caratteristiche della ceramica di allumina

Ceramica in ossido di alluminio è uno speciale materiale ceramico composto principalmente da ossido di alluminio (Al ₂ O ∝), che presenta le seguenti caratteristiche significative:

-Elevata durezza: La durezza Mohs è solitamente compresa tra 8 e 9, simile a quella del diamante naturale.

-Elevato punto di fusione: Il punto di fusione può raggiungere i 2050 ℃.

-Resistenza all'usura: Resiste efficacemente all'usura ed è adatto ad ambienti con attrito prolungato.

-Resistenza alle alte temperature: in grado di mantenere stabili struttura e prestazioni in ambienti ad alta temperatura.

-Buon isolamento elettrico: La resistività a temperatura ambiente può raggiungere i 10 ¹⁵Ω- cm.

-Stabilità chimica: Ha una buona resistenza alla corrosione di varie sostanze chimiche.

Tuttavia, nonostante le eccellenti prestazioni delle ceramiche di allumina sotto molti aspetti, la loro fragilità è un problema che non può essere ignorato.

2. Ragioni della fragilità della ceramica di allumina

- Struttura cristallina e natura fragile

-La struttura cristallina della ceramica di allumina è composta principalmente da legami ionici. Sebbene questo metodo di legame abbia una forte forza di legame, manca di elettroni liberi nei legami metallici per tamponare le sollecitazioni esterne. Se sottoposte a forze esterne, le dislocazioni all'interno del materiale sono difficili da spostare e non possono assorbire energia attraverso la deformazione plastica, con conseguente concentrazione delle sollecitazioni in aree locali. Una volta superato il limite di sopportazione del materiale, si innesca rapidamente la generazione e la propagazione di cricche.

-I difetti come i bordi dei grani, i pori e le microfratture all'interno delle ceramiche di allumina ne riducono ulteriormente la tenacità. - L'impatto della tecnologia di lavorazione

-Nella lavorazione della ceramica di allumina, come la formatura, la sinterizzazione, il taglio, la foratura, ecc. se i parametri di processo non sono selezionati correttamente, è facile che si introducano tensioni residue all'interno del materiale. Ad esempio, se la velocità di taglio è troppo elevata o l'utensile è fortemente usurato, il materiale sarà sottoposto a una forza di taglio eccessiva a livello locale, con conseguenti tensioni interne. Queste tensioni residue possono sovrapporsi a quelle applicate dall'esterno durante l'uso successivo, riducendo ulteriormente la resistenza del materiale e aumentando il rischio di fragilità. - L'impatto dei difetti dei materiali

-La produzione attuale di ceramica di allumina presenta inevitabilmente alcuni micro difetti, come pori, particelle di impurità, microfratture, ecc. Questi difetti equivalgono a punti deboli all'interno del materiale. Se sottoposte a sollecitazioni, le tensioni si concentrano nei punti in cui si trovano i difetti, facilitando l'innesco e la propagazione di cricche da questi punti. In particolare, i pori non solo riducono l'area di carico effettiva del materiale, ma modificano anche la distribuzione delle sollecitazioni all'interno del materiale, riducendone notevolmente la tenacità. - Effetti della temperatura e della pressione

-La temperatura ha un impatto significativo sulla resistenza all'urto della ceramica di allumina. Con l'aumento della temperatura, la durezza e la resistenza agli urti delle ceramiche di allumina diminuiscono. Inoltre, in ambienti estremi come l'alta temperatura e l'alta pressione, la stabilità chimica delle ceramiche di allumina può diminuire, influenzando così la loro resistenza agli urti.

3, Metodi per migliorare la resistenza allo schiacciamento delle ceramiche di allumina

- Ottimizzazione strutturale

-Ottimizzando la microstruttura delle ceramiche di allumina e riducendo i difetti strutturali, è possibile aumentarne la resistenza e la tenacità. Ad esempio, utilizzando processi di sinterizzazione precisi per controllare le dimensioni dei grani, si può ridurre efficacemente la formazione di difetti ai bordi dei grani. - Controllo della tecnologia di lavorazione

-Una selezione e un controllo ragionevoli dei parametri di lavorazione, come la pressione di formatura, la temperatura di sinterizzazione e il tempo, possono ridurre l'accumulo di stress interno e quindi la fragilità dei materiali. Inoltre, tecnologie di lavorazione avanzate come la sinterizzazione al plasma e la pressatura isostatica a caldo possono migliorare la densità e la resistenza dei materiali ceramici. - Trattamento della superficie

-Attraverso tecniche di trattamento superficiale come il rivestimento chimico, il trattamento termico e la tecnologia di rivestimento, è possibile migliorare la resistenza all'usura e alla fatica delle ceramiche di allumina, riducendone in una certa misura la fragilità. - Applicazione di agenti indurenti

-L'aggiunta di agenti tenacizzanti come l'ossido di ittrio (Y ₂ O3) e l'ossido di zirconio (ZrO ₂) alle ceramiche di allumina può migliorare la tenacità del materiale attraverso meccanismi quali la tempra per trasformazione di fase e la tempra per dispersione. - Test non distruttivi

-Grazie all'impiego di tecniche avanzate di controllo non distruttivo, come i test a ultrasuoni, i test a raggi X, ecc., i componenti ceramici vengono sottoposti a rigorosi controlli di qualità per individuare ed eliminare tempestivamente i prodotti con difetti.

4、 Prestazioni fragili e contromisure in scenari applicativi pratici

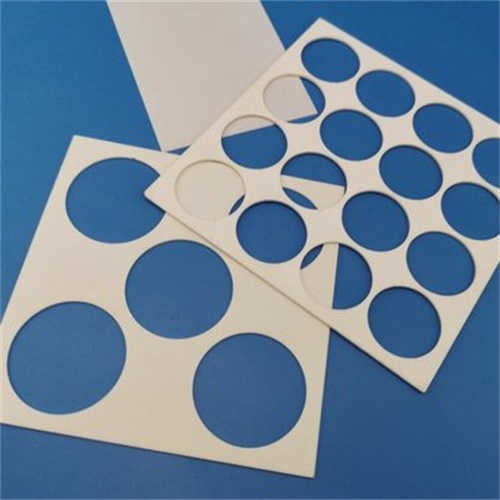

- Industria elettronica

-Nei dispositivi elettronici, la ceramica di allumina è spesso utilizzata per produrre substrati di circuiti integrati, alloggiamenti per imballaggi elettronici e così via. A causa della possibilità di forze esterne come vibrazioni e variazioni di temperatura durante l'uso dei dispositivi elettronici, se la qualità del substrato o dell'alloggiamento in ceramica di allumina è scarsa, è probabile che si verifichino problemi come crepe e rotture. Per risolvere questo problema, nel processo di produzione si possono utilizzare processi avanzati di stampaggio e sinterizzazione, come lo stampaggio a iniezione, la sinterizzazione con pressatura a caldo, ecc. per ridurre i difetti interni del materiale e migliorarne la densità e l'uniformità. Allo stesso tempo, in termini di progettazione, la struttura deve essere ottimizzata in modo ragionevole per evitare aree di concentrazione delle sollecitazioni e durante l'assemblaggio devono essere utilizzati collegamenti flessibili per ridurre le sollecitazioni causate dalla trasmissione delle vibrazioni. - Settore aerospaziale

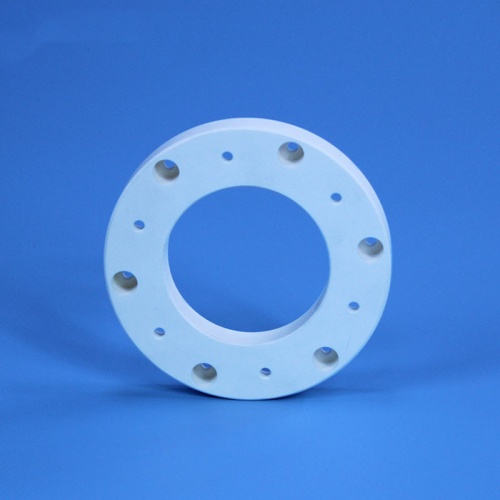

-L'industria aerospaziale ha requisiti estremamente elevati in termini di prestazioni dei materiali e la ceramica di allumina viene utilizzata nei componenti dei motori dell'aviazione, nei sistemi di protezione termica degli aeromobili, ecc. grazie alle sue caratteristiche di leggerezza e resistenza alle alte temperature. Tuttavia, nell'alta velocità di rotazione, nell'alta temperatura e nell'alta pressione dei motori aeronautici, nonché nel complesso ambiente ad alta quota dei velivoli, i componenti in ceramica di allumina devono affrontare sfide enormi e una piccola disattenzione può causare gravi incidenti a causa della frattura fragile. Per affrontare questo problema, i ricercatori hanno sviluppato una serie di tecniche di tempra, come l'aggiunta di agenti di tempra alle ceramiche di allumina. Inoltre, la tecnologia avanzata dei test non distruttivi viene utilizzata per condurre rigorose ispezioni di qualità sui componenti in ceramica, individuando ed eliminando tempestivamente i prodotti con difetti. - Nel campo della lavorazione meccanica

-Le ceramiche all'ossido di alluminio sono spesso utilizzate come materiali per utensili da taglio nel campo della lavorazione meccanica, in particolare nella lavorazione di materiali metallici di elevata durezza e resistenza all'usura. Tuttavia, a causa della sua fragilità, durante l'uso possono verificarsi problemi come scheggiature e cricche. Per risolvere questo problema, da un lato si possono ottimizzare i parametri geometrici dell'utensile, ad esempio aumentando gli angoli di spoglia e di taglio, per ridurre l'impatto delle forze di taglio sull'utensile; dall'altro, si può utilizzare la tecnologia di rivestimento per rivestire la superficie degli utensili da taglio in ceramica di allumina con un rivestimento resistente all'usura e tenace, come il nitruro di titanio (TiN) o il carburo di titanio (TiC), per migliorare la resistenza agli urti degli utensili.

5、 Direzioni di sviluppo future e punti caldi della ricerca

- Tecnologia dei nanocompositi

-La tecnologia dei nanocompositi è una direzione importante nella ricerca attuale sulla ceramica di allumina. Introducendo nanoparticelle o nanofibre nella ceramica di allumina, è possibile migliorare la tenacità e la resistenza del materiale su microscala. Ad esempio, disperdendo uniformemente nanotubi di carbonio o nanoparticelle di silice in una matrice ceramica di allumina, l'elevata superficie specifica e le eccellenti proprietà meccaniche delle nanoparticelle possono assorbire e disperdere efficacemente le sollecitazioni, sopprimendo così la propagazione delle cricche. Inoltre, la tecnologia dei nanocompositi può ottimizzare ulteriormente la microstruttura dei materiali e migliorarne le prestazioni complessive attraverso l'interazione dell'interfaccia tra nanoparticelle e matrice. - Materiali ceramici intelligenti

-I materiali ceramici intelligenti rappresentano una tendenza importante per lo sviluppo futuro della ceramica di allumina. Introducendo nella ceramica di allumina materiali intelligenti come le leghe a memoria di forma e i materiali piezoelettrici, i materiali ceramici possono essere dotati di funzioni di auto-rilevamento, auto-riparazione e adattamento. Ad esempio, quando nei materiali ceramici di allumina compaiono microfratture sottoposte a forza esterna, le leghe a memoria di forma possono percepire la presenza di fessure e generare sollecitazioni attraverso l'effetto di memoria di forma, che possono richiudere le fessure e ottenere la funzione di auto-guarigione del materiale. La ricerca e l'applicazione di questo materiale ceramico intelligente fornirà nuove idee e metodi per risolvere il problema della fragilità della ceramica di allumina. - Progettazione strutturale multiscala

-La progettazione strutturale multiscala è un altro modo efficace per migliorare la tenacità delle ceramiche di allumina. Ottimizzando sinergicamente le strutture micro, meso e macro dei materiali, le sollecitazioni possono essere disperse su scale diverse per migliorare la resistenza alle cricche. Ad esempio, alla microscala, controllando la dimensione dei grani e la struttura dei bordi dei grani, è possibile ridurre la formazione di difetti; alla mesoscala, progettare strutture ragionevoli rinforzate con fibre o particelle; alla macroscala, ottimizzare la forma e le dimensioni dei materiali per evitare aree di concentrazione delle sollecitazioni. Questo metodo di progettazione strutturale su più scale può sfruttare appieno i vantaggi prestazionali dei materiali e ottenere un'elevata resistenza e tenacità della ceramica di allumina. - Tecnologia di produzione additiva

-La tecnologia di produzione additiva (stampa 3D) offre nuove possibilità per la produzione di ceramiche di allumina. Grazie alla tecnologia di produzione additiva, la microstruttura e la forma dei materiali possono essere controllate con precisione per ottenere la produzione di strutture complesse. Ad esempio, utilizzando la tecnologia di fusione selettiva laser (SLM), la polvere ceramica di ossido di alluminio può essere fusa strato per strato per formare componenti ceramici con strutture interne complesse. Questa tecnologia può non solo migliorare la densità e l'uniformità dei materiali, ma anche aumentarne la tenacità ottimizzandone la struttura interna. Inoltre, la tecnologia di produzione additiva può anche realizzare una personalizzazione dei materiali per soddisfare le esigenze di diversi scenari applicativi.

Come speciale ad alte prestazioni materiale ceramicoLe ceramiche di allumina hanno dimostrato eccellenti prestazioni in termini di durezza, resistenza all'usura e alle alte temperature, ma la loro fragilità è sempre stata un fattore chiave che ne limita l'applicazione diffusa. Conducendo ricerche approfondite sulle cause della sua fragilità, come le caratteristiche del legame ionico della struttura cristallina, le tensioni residue introdotte dalle tecniche di lavorazione, i difetti interni del materiale e l'influenza dell'ambiente esterno, è possibile adottare diverse misure per migliorarne la resistenza alla frattura, come l'ottimizzazione della microstruttura, il controllo delle tecniche di lavorazione, il trattamento superficiale, l'aggiunta di agenti tenacizzanti e l'utilizzo di tecniche di controllo non distruttive. Nelle applicazioni pratiche, per soddisfare le esigenze di diversi settori come l'elettronica, l'aerospaziale, le lavorazioni meccaniche, ecc. le prestazioni e l'affidabilità della ceramica di allumina possono essere ulteriormente migliorate attraverso l'ottimizzazione strutturale, la tecnologia di rivestimento e l'introduzione di materiali intelligenti.

PRECEDENTE:La ceramica di allumina può essere tagliata a filo

AVANTI:Metodo di trattamento di lucidatura per ceramiche di allumina

CATEGORIE

ULTIME NOTIZIE

- Quali sono le classificazioni...

- Vantaggi prestazionali di p...

- Iniezione ceramica petrolchimica...

- Asta in ceramica di zirconio personalizzata...

- Resistenza alle alte temperature...

- Qual è la resistenza all'usura...

- Qual è la durezza del cer...

- Ceramica in ossido di alluminio...

- Quali sono gli aspetti principali...

- Quali sono i vantaggi meccanici...