Come lavorare la ceramica di allumina

La ceramica di allumina è un materiale ceramico avanzato con elevata durezza, alta resistenza all'usura, resistenza alle alte temperature, resistenza alla corrosione ed eccellenti proprietà di isolamento elettrico, ampiamente utilizzato in settori quali l'elettronica, l'aerospaziale, i macchinari e le cure mediche. La sua tecnologia di lavorazione è complessa e coinvolge più anelli, tra cui la preparazione delle materie prime, lo stampaggio, la sinterizzazione, la lavorazione di precisione, ecc.

1. Preparazione delle materie prime

Le prestazioni della ceramica di allumina dipendono in larga misura dalla purezza e dalla distribuzione granulometrica delle materie prime. I gradi di purezza comuni della polvere di allumina includono:

-Grado industriale ordinario: Il contenuto di Al ₂ O Ⅲ è 90% -95%, adatto per parti resistenti all'usura e materiali refrattari.

-Grado di elevata purezza: Contenuto di Al ₂ O3 superiore al 99,5%, utilizzato per dispositivi elettronici e bioceramiche.

La lavorazione delle polveri comprende solitamente le seguenti fasi:

- Macinazione a sfere: Con la macinazione a umido (utilizzando alcool o acqua come mezzo), le particelle di polvere vengono raffinate a livello sub micron (0,5-1 μ m) per migliorare l'attività di sinterizzazione.

- essiccazione a spruzzo: atomizza e asciuga il fango dopo la macinazione a sfere per produrre polvere granulosa con buona fluidità per il successivo stampaggio.

2. Processo di formatura

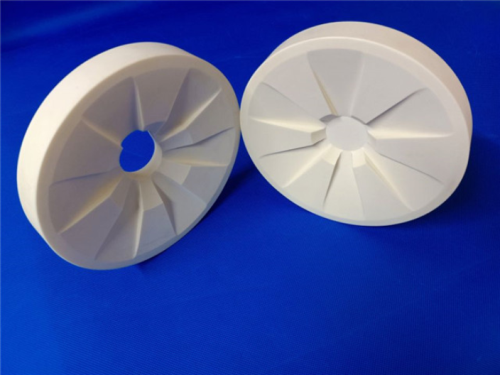

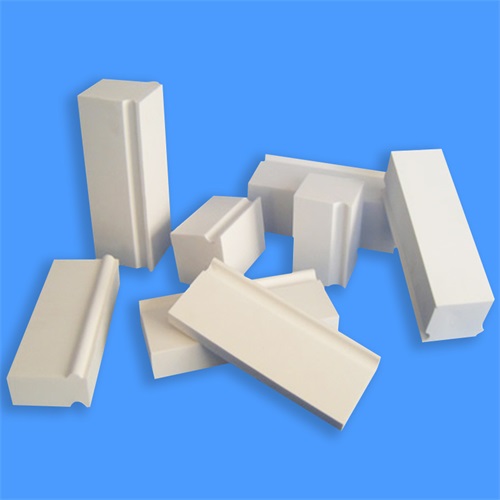

La formatura è il processo di modellamento della polvere di allumina in una forma predeterminata secondo i requisiti di progetto. I metodi di formatura più comuni includono:

- Stampaggio a secco: adatto a componenti di forma semplice (come lamiere e colonne). Applicando una pressione di 100-300 MPa attraverso una pressa monoassiale, la densità della billetta formata è circa 50% -60% della densità teorica.

- Formatura isostatica a pressione: Applicando una pressione uniforme (200-400 MPa) attraverso mezzi liquidi o gassosi, si ottiene una billetta più densa e uniforme, adatta a strutture complesse.

- Stampaggio a iniezione: Iniettare l'impasto di allumina in stampi di gesso porosi e disidratarli per azione capillare, adatti a parti con pareti sottili o irregolari.

- Stampaggio per colata: utilizzato per la preparazione di film sottili (spessore 0,1-1 mm), comunemente usati per substrati ceramici multistrato come gli imballaggi elettronici.

- Stampa 3D: comprese le tecnologie di fotopolimerizzazione (DLP/SLA) e di spruzzatura adesiva, adatte alla personalizzazione di strutture complesse.

3. Processo di sinterizzazione

La sinterizzazione è la fase centrale della lavorazione delle ceramiche di allumina, che aumenta la resistenza e le proprietà delle ceramiche densificando le particelle attraverso un legame ad alta temperatura. Il processo di sinterizzazione comprende principalmente le seguenti fasi:

- Rimozione della colla (sgrassatura): Rimuovere l'adesivo (come PVA, paraffina) a una velocità di riscaldamento di 1-5°C/min. a una temperatura di 400-600°C.

- Metodo di sinterizzazione:

-Sinterizzazione a pressione atmosferica: Sinterizzazione a 1600-1800 °C e mantenimento per 1-4 ore, la densità può raggiungere 95% -99% della densità teorica.

-Sinterizzazione per pressatura a caldo: sinterizzazione sotto una pressione di 10-40 MPa, a una temperatura di 1400-1600 °C, con una densità superiore a 99,5%.

-Sinterizzazione al plasma di scintille (SPS): riscaldamento rapido (diverse centinaia di °C/min), densificazione completata in 5-20 minuti e granulometria fine. - Post-trattamento: L'embrione sinterizzato può essere trattato mediante pressatura isostatica a caldo (HIP), applicando alta pressione e temperatura di 100-200 MPa per eliminare i pori interni e migliorare ulteriormente le proprietà meccaniche.

4, lavorazione di precisione

Le ceramiche di allumina hanno un'elevata durezza (livello di durezza Mohs 9) e richiedono l'uso di utensili superduri e tecniche di lavorazione di precisione per la successiva elaborazione, al fine di soddisfare i requisiti di applicazione di alta precisione.

- Taglio con utensili diamantati: Utilizzare una macchina per l'incisione e la fresatura della ceramica dotata di utensili in nitruro di boro cubico (CBN) o diamante e ottenere una precisione di livello micrometrico ottimizzando i parametri di taglio (velocità>3000 giri/min, avanzamento 0,01 mm/tempo).

- Rettifica e lucidatura:

-Rettifica grossolana: Utilizzare abrasivi al carburo di silicio (SiC) o al carburo di boro (B ₄ C) per rimuovere i difetti della superficie.

-Lucidatura di precisione: l'utilizzo di micropolvere di Al ₂ O3 da 1 μ m o di pasta abrasiva diamantata, combinato con la tecnologia di lucidatura a ultrasuoni, consente di ottenere una levigatezza a specchio (Ra<0,1 μ m). - Laser/EDM: adatto per strutture ultra-fini come microfori e scanalature irregolari, con una precisione fino a ± 0,005 mm.

5. Ispezione e controllo della qualità

I componenti ceramici in allumina lavorati richiedono test rigorosi e controlli di qualità per garantirne le prestazioni e l'accuratezza dimensionale. I metodi di rilevamento più comuni includono:

-Misurazione dimensionale: Utilizzare strumenti di misura di alta precisione, come gli strumenti di misura a coordinate.

-Prova di durezza: Misurazione della durezza dei materiali mediante un durometro.

-Test di stabilità termica: verifica delle prestazioni dei materiali in ambienti ad alta temperatura.

-Rilevamento dei difetti interni: I test a raggi X o a ultrasuoni vengono utilizzati per rilevare crepe o pori interni.

6. Campi di applicazione

Le ceramiche di allumina svolgono un ruolo importante in diversi campi grazie alle loro eccellenti prestazioni:

-Nel campo dell'elettronica: utilizzato per l'imballaggio dei circuiti integrati, per i dissipatori di calore dei dispositivi elettronici ad alta potenza, ecc.

-Aerospaziale: Utilizzato per prodotti ad alto valore aggiunto come i cuscinetti per l'aviazione e i componenti per il combustibile nucleare.

-Nel settore medico, come ossa artificiali, impianti dentali, ecc. è richiesta un'elevata levigatezza superficiale.

-Settore meccanico: utilizzato per parti resistenti all'usura, guarnizioni, ecc.

La tecnologia di lavorazione della ceramica di allumina è complessa e coinvolge più anelli, dalla preparazione delle materie prime alla lavorazione di precisione, ogni fase ha un impatto significativo sulle prestazioni e sulla qualità del prodotto finale. Ottimizzando i parametri di processo di ogni fase, è possibile preparare componenti in ceramica di allumina ad alte prestazioni e ad alta precisione per soddisfare le esigenze applicative di diversi settori.

PRECEDENTE:Applicazione della ceramica al nitruro di alluminio nel settore aerospaziale

CATEGORIE

ULTIME NOTIZIE

- Ventosa ceramica fotovoltaica...

- Quali sono le classificazioni...

- Vantaggi prestazionali di p...

- Iniezione ceramica petrolchimica...

- Asta in ceramica di zirconio personalizzata...

- Resistenza alle alte temperature...

- Qual è la resistenza all'usura...

- Qual è la durezza del cer...

- Ceramica in ossido di alluminio...

- Quali sono gli aspetti principali...