Come praticare fori nella ceramica di allumina

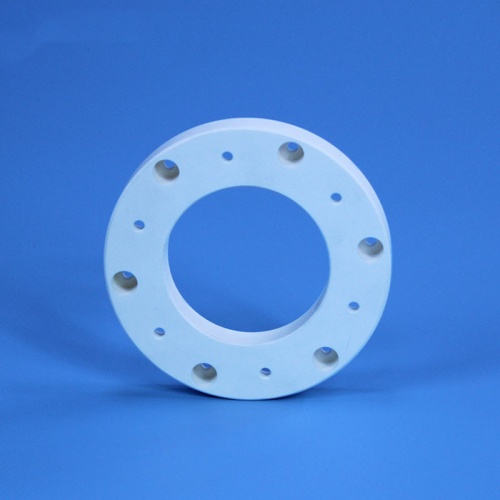

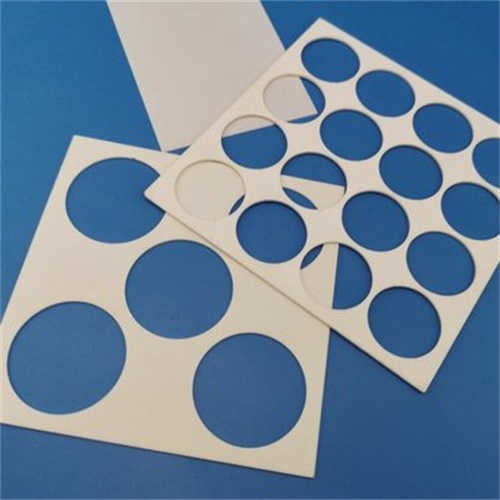

Ceramica di allumina sono ampiamente utilizzati in settori quali l'elettronica, l'aerospaziale e i macchinari grazie alla loro elevata durezza, all'alta resistenza all'usura, alle buone proprietà isolanti e alla stabilità chimica. Tuttavia, l'elevata durezza e la fragilità pongono grandi problemi di lavorazione, soprattutto nella fase critica della foratura.

1. Metodo di punzonatura tradizionale

(1) Foratura meccanica

La perforazione meccanica è un metodo di perforazione comune, che di solito utilizza punte in lega dura o punte diamantate. La punta ruota ad alta velocità e rimuove gradualmente il materiale ceramico di allumina attraverso la forza di taglio. Tuttavia, a causa dell'elevata durezza della ceramica di allumina, il tasso di usura delle punte è estremamente rapido e spesso richiede la sostituzione della punta in un breve periodo di tempo, il che non solo aumenta i costi di lavorazione, ma riduce anche l'efficienza produttiva. Inoltre, la forza di taglio generata durante la perforazione meccanica è relativamente elevata e può facilmente causare crepe nei materiali ceramici e aumentare il tasso di scarto. Per ridurre l'insorgenza di cricche, è necessario controllare rigorosamente parametri quali la velocità di foratura, l'avanzamento e la profondità di taglio.

(2) Foratura a ultrasuoni

La foratura a ultrasuoni consiste nell'utilizzo di vibrazioni ad alta frequenza di onde ultrasoniche per generare effetti di impatto e lucidatura ad alta velocità tra la testa dell'utensile e l'abrasivo ceramico in allumina, raggiungendo così lo scopo della foratura. Questo metodo è adatto alla lavorazione di fori piccoli e irregolari e può ridurre in una certa misura la formazione di cricche. Rispetto alla foratura meccanica, la foratura a ultrasuoni ha una forza di taglio inferiore e danneggia relativamente meno i materiali ceramici. Tuttavia, la velocità di lavorazione della foratura a ultrasuoni è lenta, il costo delle attrezzature è elevato e anche i requisiti tecnici per gli operatori sono relativamente alti.

2. Tecnologia di perforazione avanzata

(1) Foratura a scintilla elettrica

La foratura a scintilla elettrica è un metodo di lavorazione senza contatto che utilizza l'alta temperatura generata dalla scarica per fondere o vaporizzare localmente la ceramica di allumina, ottenendo così lo scopo di praticare dei fori. Durante il processo di foratura a scintilla elettrica, viene mantenuto un certo spazio tra l'elettrodo e il materiale ceramico e si forma un canale di scarica tra l'elettrodo e il materiale grazie all'alta tensione generata dall'alimentazione a impulsi. L'alta temperatura generata durante la scarica può fondere e vaporizzare rapidamente i materiali ceramici, formando piccole fosse. Con l'aumentare del numero di scariche, queste fosse si collegano gradualmente formando dei fori. La foratura a scintilla elettrica non è limitata dalla durezza del materiale e può lavorare fori di varie forme e dimensioni con un'elevata precisione di lavorazione e una buona qualità superficiale. Allo stesso tempo, grazie all'assenza di forza di taglio meccanica durante la lavorazione, si evita il problema delle crepe nei materiali ceramici causate dalle sollecitazioni. Tuttavia, il costo delle apparecchiature di foratura a scarica elettrica è relativamente elevato, la velocità di lavorazione è relativamente bassa e sulla superficie di lavorazione si forma un certo spessore di strato deteriorato, che richiede una lavorazione successiva.

(2) Foratura laser

La foratura laser consiste nell'utilizzo di fasci laser ad alta densità energetica per fondere e vaporizzare istantaneamente i materiali ceramici di allumina, formando così dei fori. I raggi laser hanno i vantaggi della concentrazione di energia e della buona direzionalità, che consentono di trasferire energia ai materiali ceramici in un periodo di tempo molto breve, provocandone il rapido riscaldamento al di sopra del punto di fusione. Nel processo di foratura laser, parametri quali la potenza del raggio laser, la larghezza dell'impulso e la posizione di messa a fuoco hanno un impatto significativo sulla qualità e sull'efficienza della foratura. Controllando con precisione questi parametri, è possibile ottenere una lavorazione precisa di fori di diametro e profondità diversi. La foratura laser presenta i vantaggi della velocità di lavorazione, dell'alta precisione e della lavorazione senza contatto, che consentono di evitare efficacemente il problema delle cricche nei materiali ceramici causate dalle sollecitazioni. Inoltre, la foratura laser consente di ottenere una lavorazione automatizzata e di migliorare l'efficienza produttiva. Tuttavia, le apparecchiature di foratura laser sono costose, con elevati costi operativi e requisiti tecnici molto elevati per gli operatori.

(3) Foratura a getto d'acqua

La perforazione a getto d'acqua consiste nell'utilizzo di getti d'acqua ad alta pressione che trasportano abrasivi per eseguire tagli ad impatto su ceramiche di allumina, raggiungendo così lo scopo di praticare fori. Quando i getti d'acqua ad alta pressione passano attraverso piccoli ugelli, la loro velocità può raggiungere diverse volte la velocità del suono, generando forti forze d'impatto. Sotto l'effetto sinergico degli abrasivi, il getto d'acqua può rimuovere efficacemente i materiali ceramici. La foratura a getto d'acqua presenta i vantaggi dell'assenza di zone colpite dal calore e della buona qualità della superficie, che consentono di evitare efficacemente il problema delle crepe nei materiali ceramici causate da danni termici. Inoltre, la perforazione a getto d'acqua può lavorare fori di varie forme e dimensioni, con un inquinamento ambientale minimo durante la lavorazione. Tuttavia, il costo delle attrezzature per la perforazione a getto d'acqua è relativamente alto, richiede pompe ad alta pressione e sistemi di trasporto dell'abrasivo specializzati, e la velocità di lavorazione è relativamente bassa.

3Suggerimenti per la selezione di metodi di punzonatura adeguati

- Selezione basata su apertura e profondità: Per i fori piccoli e poco profondi, la foratura a ultrasuoni e la foratura laser sono le scelte migliori, perché possono ottenere una lavorazione di alta precisione con un danno minimo al materiale. Per fori grandi e profondi, la foratura meccanica e la foratura a getto d'acqua possono essere più adatte, sebbene la loro velocità di lavorazione sia più lenta, il costo dell'attrezzatura è relativamente più basso.

- Considerare l'accuratezza della lavorazione e la qualità della superficie: Se i requisiti di accuratezza della lavorazione e di qualità della superficie sono elevati, la foratura a scarica elettrica e la foratura laser sono le scelte ideali perché consentono di ottenere una lavorazione di alta precisione e una buona qualità della superficie. Tuttavia, i costi delle attrezzature per questi due metodi sono relativamente elevati.

- Considerare l'efficienza e il costo dell'elaborazione: Se è richiesta una lavorazione ad alta efficienza, la foratura laser e la foratura a getto d'acqua sono le scelte migliori perché hanno velocità di lavorazione elevate.

PRECEDENTE:Come lavorare i filetti per la ceramica di allumina

CATEGORIE

ULTIME NOTIZIE

- Quali sono le classificazioni...

- Vantaggi prestazionali di p...

- Iniezione ceramica petrolchimica...

- Asta in ceramica di zirconio personalizzata...

- Resistenza alle alte temperature...

- Qual è la resistenza all'usura...

- Qual è la durezza del cer...

- Ceramica in ossido di alluminio...

- Quali sono gli aspetti principali...

- Quali sono i vantaggi meccanici...