Processo di lavorazione personalizzato della valvola in ceramica di allumina

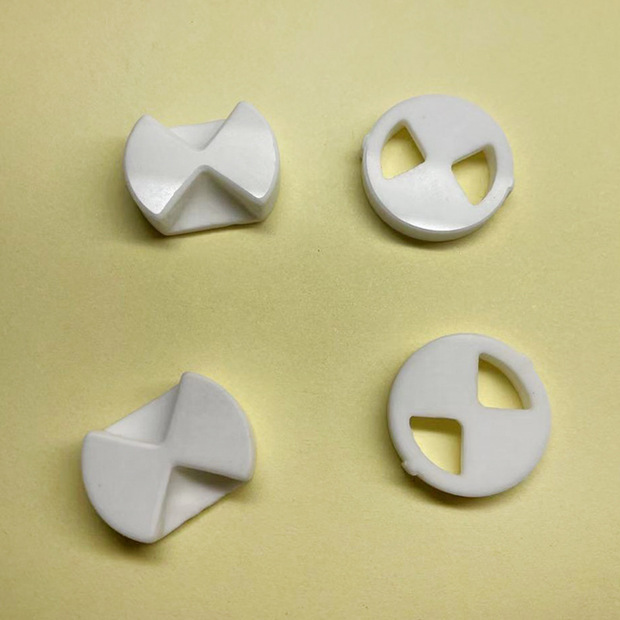

Le valvole in ceramica di allumina sono ampiamente utilizzate in varie valvole industriali grazie alla loro eccellente resistenza all'usura, alla corrosione e all'elevata durezza. La lavorazione personalizzata delle valvole in ceramica di allumina richiede diverse fasi precise:

I, preparazione preliminare

- Richiesta di conferma

Prima della lavorazione, è necessario comunicare in modo approfondito con il cliente per chiarire i requisiti specifici relativi a dimensioni, forma, rugosità superficiale e parametri prestazionali della valvola in ceramica di allumina. - Selezione delle materie prime

Selezionare la materia prima di allumina appropriata in base ai requisiti del prodotto. Le comuni ceramiche di allumina si dividono in 99 porcellana, 95 porcellana, 92 porcellana, ecc. in base al contenuto di Al2O. Per le piastre delle valvole, di solito si sceglie una polvere di allumina di elevata purezza (come 99% o 95%) per garantire la resistenza all'usura e alla corrosione. - Preparazione dell'attrezzatura

Preparare le macchine utensili a controllo numerico, le rettificatrici, le lucidatrici, i forni di sinterizzazione e altre apparecchiature di lavorazione, ed eseguire il debug e l'ispezione.

II, preparazione della polvere

FASE 1 Miscelazione delle materie prime

Miscelare la polvere di allumina con altri additivi (come leganti, lubrificanti, ecc.) in una certa proporzione. Ad esempio, quando si utilizza la pressatura a secco, è necessario aggiungere da 1% a 2% di lubrificante (come l'acido stearico).

- Trattamento di macinazione a sfere

Le materie prime miscelate vengono aggiunte al mulino a sfere per la macinazione, in modo che la dimensione delle particelle raggiunga meno di 1 μm per garantire l'uniformità e la finezza della polvere. Per le piastre di valvole di forma complessa, può essere necessaria una macinazione a sfere separata delle materie prime con diverse dimensioni delle particelle. - Granulazione a spruzzo

La granulazione a spruzzo è stata utilizzata per trattare la polvere in modo da farla apparire sferica e migliorare la fluidità e le proprietà di stampaggio della polvere.

III. Processo di stampaggio

- Pressatura a secco

Lo stampaggio a secco è un metodo comune per la produzione di valvole in ceramica di allumina, adatto a prodotti con forme complesse e requisiti di elevata precisione dimensionale. Si mette la polvere in uno stampo e si applica una pressione (di solito 100-200 MPa) per pressare. - Stampaggio a iniezione

Per la produzione in grandi volumi di valvole di forma complessa, lo stampaggio a iniezione è l'ideale. Mescolando la polvere con un legante e iniettandola nello stampo, lo stampo viene rilasciato dopo lo stampaggio. - Stuccatura

Per le valvole di grandi dimensioni o di forma complessa, è possibile utilizzare lo stampaggio a iniezione. La polvere viene miscelata con acqua in un impasto, iniettata nello stampo di gesso e, dopo la solidificazione, sformata.

IV. Sinterizzazione e raffreddamento

- Trattamento di sgrassatura

Per i corpi verdi stampati a iniezione, è necessario un trattamento di sgrassatura per rimuovere il legante. - Sinterizzazione

Il corpo formato viene posto in un forno di sinterizzazione per la sinterizzazione. La temperatura di sinterizzazione è solitamente compresa tra 1200°C e 1600°C, a seconda della purezza dell'allumina e dei requisiti del prodotto. Ad esempio, la temperatura di sinterizzazione della ceramica di allumina 99% può raggiungere i 1600°C. - Raffreddamento

Al termine della sinterizzazione, è necessario raffreddare lentamente a temperatura ambiente per evitare cricche o deformazioni del prodotto dovute a rapidi sbalzi di temperatura.

V. Finitura

- Rettifica e lucidatura

La superficie della piastra della valvola sinterizzata può presentare piccole irregolarità che richiedono la rettifica e la lucidatura per ottenere la rugosità superficiale desiderata. Ad esempio, le piastre per valvole in ceramica di MARUWA utilizzano una tecnologia di rettifica superficiale ad alta precisione per garantire le prestazioni di scorrimento. - Ispezione dimensionale

Utilizzare strumenti di misura ad alta precisione per verificare le dimensioni della valvola lavorata e assicurarsi che sia conforme ai requisiti di progetto.

VI. Ispezione della qualità e confezionamento

- Test delle prestazioni

Testate la durezza, la resistenza all'usura, la resistenza alla compressione e altre proprietà della valvola finita per garantire che soddisfi i requisiti di utilizzo. - Imballaggio e consegna

I dischi delle valvole che superano l'ispezione vengono imballati per garantire che non vengano danneggiati durante il trasporto e quindi consegnati al cliente.

VII. Precauzioni

- Purezza della materia prima

L'elevata purezza della polvere di allumina è la chiave per garantire le prestazioni della valvola. Maggiore è la purezza, migliore è la resistenza all'usura e alla corrosione. - Pressione di formatura

Durante la pressatura a secco, è necessario controllare con precisione la pressione e il tempo di mantenimento per garantire la densità e la precisione dimensionale del corpo verde. - Temperatura di sinterizzazione

Una temperatura di sinterizzazione eccessiva può causare la crescita dei grani e influire sulle proprietà del materiale; una temperatura troppo bassa può portare a una sinterizzazione incompleta.

Grazie al processo di lavorazione personalizzato di cui sopra, è possibile produrre valvole in ceramica di allumina di alta qualità e ad alte prestazioni per soddisfare le esigenze di diversi scenari industriali.

PRECEDENTE:Confronto delle prestazioni tra la valvola in ceramica di allumina e la valvola in metallo

AVANTI:Vantaggi e utilizzi delle valvole in ceramica di allumina nelle valvole per il gas naturale

CATEGORIE

ULTIME NOTIZIE

- Petrochemical ceramic injec...

- Asta in ceramica di zirconio personalizzata...

- Resistenza alle alte temperature...

- Qual è la resistenza all'usura...

- Qual è la durezza del cer...

- Ceramica in ossido di alluminio...

- Quali sono gli aspetti principali...

- Quali sono i vantaggi meccanici...

- Proprietà termiche dello zirco...

- Quali proprietà dovrebbero essere c...