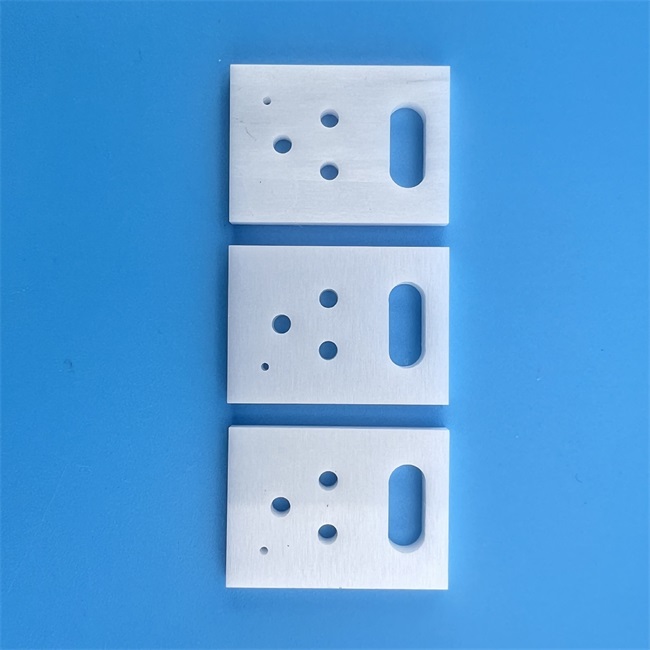

Applicazione del piatto valvola in ceramica di allumina nel compressore industriale

Come componente di un materiale ad alte prestazioni, valvole in ceramica di allumina sono ampiamente utilizzati nei compressori industriali. Le loro prestazioni eccezionali li rendono una scelta fondamentale per i moderni aggiornamenti dei compressori industriali, che possono migliorare significativamente l'efficienza operativa, la stabilità e la durata dell'apparecchiatura.

- Vantaggi in termini di prestazioni

1.1 Altissima durezza e resistenza all'usura

La durezza della ceramica di allumina (con un contenuto di Al2O superiore a 99,5%) è seconda solo a quella del diamante, con una durezza Mohs pari a 9. Questa durezza estremamente elevata conferisce alla valvola un'eccellente resistenza all'usura, pari a 6-8 volte quella delle valvole metalliche tradizionali. Durante il movimento alternativo ad alta frequenza del compressore, il tasso di usura superficiale della valvola in ceramica è inferiore a 0,005 mm/10.000 volte, il che consente di ridurre efficacemente i problemi di tenuta causati dall'usura e di garantire un funzionamento stabile a lungo termine.

1.2 Caratteristiche di autolubrificazione

La superficie delle valvole in ceramica di allumina è densa e liscia e il coefficiente di attrito è solo un terzo di quello dei metalli. Anche in condizioni di attrito secco, le valvole in ceramica possono durare più del doppio di quelle in metallo. Questa caratteristica riduce notevolmente l'onere del sistema di lubrificazione, il rischio di guasti dovuti a una lubrificazione insufficiente e i costi di manutenzione.

1.3 Resistenza alla fatica

La pressione di scarico dei compressori industriali è solitamente elevata, spesso fino a 3-5MPa, e la piastra della valvola deve sopportare un impatto istantaneo ad alta pressione. La resistenza alla flessione della ceramica di allumina è ≥ 450MPa e la sua vita a fatica è 40% più lunga di quella delle valvole metalliche sotto carico ciclico, in grado di affrontare efficacemente i frequenti urti in ambienti ad alta pressione e di prolungare la vita utile delle apparecchiature.

1.4 Resistenza alla corrosione

La ceramica di allumina è altamente inerte dal punto di vista chimico e può resistere efficacemente all'erosione di vari mezzi corrosivi. Che si tratti di acidi forti, alcali forti o altri mezzi chimici complessi, la valvola in ceramica è in grado di mantenere intatta la superficie e di non essere corrosa. Questa caratteristica la rende eccellente nei compressori di processo chimico che trattano gas corrosivi.

- Applicazioni in diversi tipi di compressori

2.1 Compressore alternativo

Il compressore alternativo è caratterizzato da un movimento alternativo ad alta frequenza del pistone; la valvola deve essere aperta e chiusa frequentemente e, allo stesso tempo, deve resistere all'impatto del gas ad alta pressione. La resistenza all'usura della valvola in ceramica di allumina è aumentata di 8 volte e la durata è superiore a 50.000 ore. Può risolvere efficacemente il problema dell'impatto ad alta frequenza e della corrosione media, migliorando significativamente la stabilità e l'affidabilità dell'apparecchiatura.

2.2 Compressore a vite

L'ambiente di lavoro dei compressori a vite è relativamente complesso e vulnerabile alla lubrificazione insufficiente e all'usura delle particelle. Le caratteristiche autolubrificanti delle valvole in ceramica di allumina possono ridurre l'inquinamento da olio e il rischio di guasti dovuti a una lubrificazione insufficiente. Allo stesso tempo, la sua resistenza all'usura può resistere efficacemente all'usura delle particelle e garantire un funzionamento efficiente dell'apparecchiatura.

2.3 Compressore di energia a idrogeno

Il compressore per l'energia dell'idrogeno deve operare in un ambiente ad alta temperatura e ad alta pressione e l'inizializzazione dell'idrogeno pone requisiti estremamente elevati al materiale della piastra della valvola. La piastra della valvola in ceramica di allumina è resistente all'infragilimento da idrogeno e non presenta microfratture sulla superficie, in grado di affrontare efficacemente l'inizializzazione dell'idrogeno ad alta temperatura e ad alta pressione e di garantire il funzionamento sicuro dell'apparecchiatura.

2.4 Compressore per processi chimici

I compressori per processi chimici devono solitamente trattare gas corrosivi, il che richiede una resistenza alla corrosione e all'usura delle valvole estremamente elevata. La resistenza alla corrosione e all'usura delle valvole in ceramica di allumina garantisce che esse possano resistere efficacemente all'erosione dei gas corrosivi, mantenendo un funzionamento stabile a lungo termine.

- Vantaggi economici e ambientali

3.1 Forte riduzione dei costi di manutenzione

Dopo l'uso delle valvole in ceramica di allumina, i costi di manutenzione del compressore si riducono significativamente. Ad esempio, dopo la sostituzione delle valvole in ceramica da parte di un'azienda petrolchimica, il ciclo di revisione del compressore è passato da 1,5 a 4 anni e il singolo costo di manutenzione è stato ridotto di 72%. In questo modo non solo si riducono i tempi di inattività dell'apparecchiatura, ma si riducono anche i costi di manutenzione e si migliora l'efficienza economica dell'apparecchiatura.

3.2 Miglioramento dell'efficienza energetica

Il design leggero della valvola in ceramica di allumina riduce l'inerzia del movimento e il consumo di energia del compressore misurato è ridotto di 3% -5%. Questa caratteristica non solo migliora l'efficienza operativa dell'apparecchiatura, ma riduce anche il consumo di energia, soddisfacendo i requisiti di tutela ambientale di conservazione dell'energia e riduzione delle emissioni.

3.3 Benefici ambientali

Grazie alla lunga durata delle valvole in ceramica di allumina, si riduce la frequenza di sostituzione dei pezzi di ricambio e la quantità di rifiuti industriali. Ciò non solo contribuisce a ridurre l'inquinamento ambientale, ma soddisfa anche i requisiti dello sviluppo sostenibile.

Valvole in ceramica di allumina hanno un grande potenziale di applicazione nei compressori industriali grazie alle loro eccellenti proprietà di resistenza all'usura, alla fatica, alla corrosione e all'autolubrificazione. Possono non solo migliorare significativamente l'efficienza operativa e la stabilità delle apparecchiature, ma anche ridurre efficacemente i costi di manutenzione e il consumo energetico, apportando al contempo notevoli benefici ambientali.

PRECEDENTE:L'uso di valvole in ceramica di allumina nelle apparecchiature per il trattamento delle acque

AVANTI:Applicazione delle piastre per valvole in ceramica di allumina nei motori automobilistici

CATEGORIE

ULTIME NOTIZIE

- Quali sono le classificazioni...

- Vantaggi prestazionali di p...

- Iniezione ceramica petrolchimica...

- Asta in ceramica di zirconio personalizzata...

- Resistenza alle alte temperature...

- Qual è la resistenza all'usura...

- Qual è la durezza del cer...

- Ceramica in ossido di alluminio...

- Quali sono gli aspetti principali...

- Quali sono i vantaggi meccanici...