La ceramica al nitruro di alluminio (AlN) è un materiale ceramico ingegneristico ad alte prestazioni, ampiamente utilizzato in diversi campi grazie alle sue eccellenti proprietà fisiche e chimiche.

Caratteristiche principali:

Elevata conduttività termica: La conducibilità termica può raggiungere 170-230 W/(m - K), pari a 5-10 volte quella della ceramica di allumina, rendendola molto adatta a scenari che richiedono un'efficiente dissipazione del calore.

Resistenza alle alte temperature: Con un punto di fusione fino a 2200 ℃, può mantenere la stabilità in ambienti ad alta temperatura ed è adatto a condizioni estreme.

Stabilità chimica: Forte resistenza alla corrosione, non viene facilmente corrosa da metalli fusi (come l'alluminio liquido) e da reagenti chimici.

Isolamento elettrico: Con una resistività fino a 10 ¹³ -10 ¹⁴Ω- cm, è adatto come materiale isolante.

Alta resistenza e alta durezza: La resistenza alla flessione può raggiungere i 300-350 MPa e la durezza Mohs è di 7-9 livelli, con una buona resistenza all'usura e agli urti.

applicazione

I componenti ceramici in nitruro di alluminio sono stati ampiamente utilizzati in diversi settori grazie alle loro eccellenti prestazioni:

industria elettronica:

Utilizzato per la produzione di dissipatori di calore, substrati e materiali di imballaggio, in particolare per l'illuminazione a LED, i moduli di potenza e i dispositivi a semiconduttore, può migliorare significativamente l'efficienza di dissipazione del calore e l'affidabilità dei dispositivi.

Comunicazione a microonde:

Grazie all'elevata conducibilità termica e alla bassa costante dielettrica, le ceramiche al nitruro di alluminio sono utilizzate nei substrati e negli imballaggi dei circuiti a microonde per migliorare la qualità della trasmissione del segnale.

Aerospaziale:

Grazie alla sua resistenza alle alte temperature, alla sua leggerezza e alle sue caratteristiche di alta resistenza, si adatta bene ai componenti dei motori, ai sistemi di protezione termica e ai materiali strutturali per alte temperature.

Industria automobilistica:

Utilizzato per i moduli di dissipazione del calore e i componenti dei motori dei veicoli elettrici e ibridi per soddisfare i requisiti di dissipazione del calore.

apparecchi e strumenti medici:

Grazie alla sua biocompatibilità e alla resistenza all'usura, è adatto per materiali da impianto come articolazioni artificiali e restauri dentali.

Fusione di metalli e industria chimica:

Come materiale di rivestimento per recipienti di reazione e forni ad alta temperatura, viene utilizzato per apparecchiature in ambienti ad alta temperatura e corrosivi.

Descrizione personalizzata

La produzione personalizzata di componenti ceramici in nitruro di alluminio richiede la considerazione delle caratteristiche del materiale e delle esigenze dell'utente. Di seguito sono riportate le principali fasi di personalizzazione:

3.1 Caratteristiche del materiale e vantaggi della personalizzazione

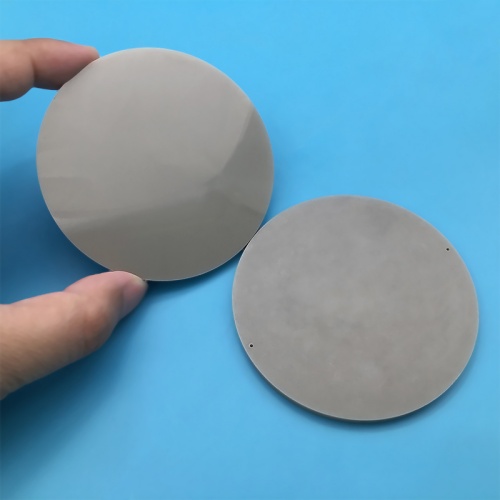

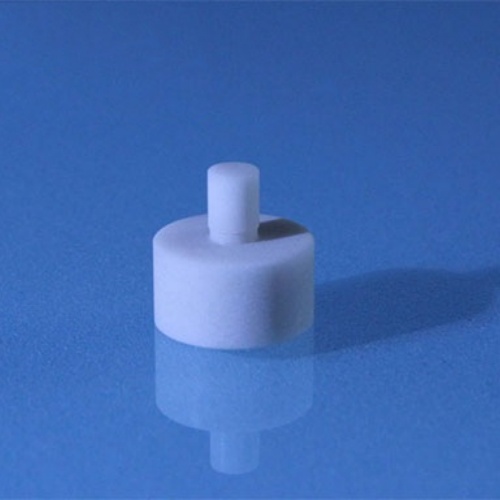

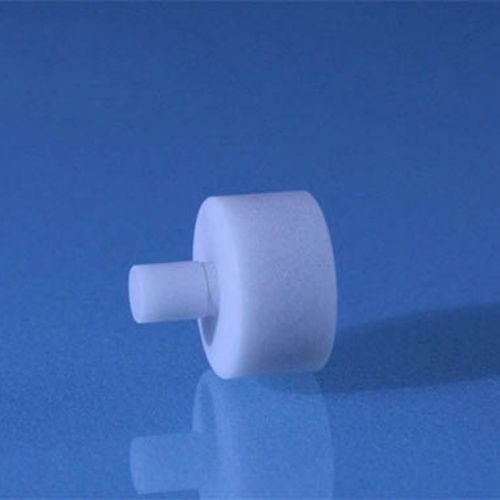

Forma e specifiche: I pezzi possono essere lavorati in forme complesse e con specifiche diverse in base alle esigenze del cliente, per soddisfare scenari applicativi specifici.

Trattamento della superficie:

Metallizzazione: La combinazione di metallo e ceramica si ottiene attraverso la brasatura metallica attiva (AMB) o l'incollaggio diretto con rame (DBC) per gli imballaggi elettronici e i circuiti stampati.

Trattamento di rivestimento: può aumentare la resistenza all'usura, alla corrosione o le prestazioni di isolamento per adattarsi ad ambienti di lavoro specifici.

Ottimizzazione delle prestazioni: Regolando i coadiuvanti di sinterizzazione e la temperatura di sinterizzazione, si ottimizzano proprietà come la conduttività termica, la resistenza e la densità.

3.2 Tecnologia di lavorazione

La produzione di parti in ceramica di nitruro di alluminio comprende i seguenti processi chiave:

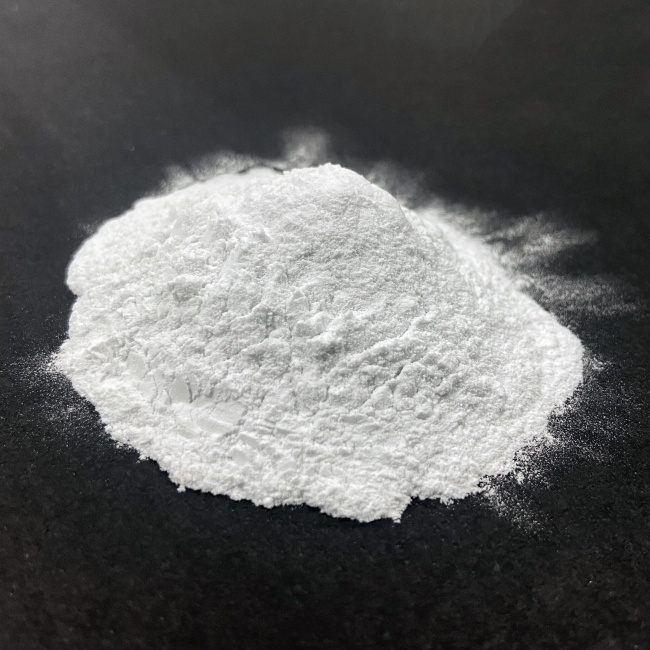

Preparazione della polvere:

Utilizzando polvere di nitruro di alluminio di elevata purezza, viene preparata con il metodo della riduzione termica del carbonio o con il metodo della nitrurazione diretta per garantire la purezza e la distribuzione granulometrica della polvere.

Processo di stampaggio:

Stampaggio a secco: adatto alla produzione su larga scala di forme semplici.

Formatura isostatica a pressione: utilizzata per pezzi di forma complessa con densità uniforme, adatti a requisiti di alte prestazioni.

Stampaggio a iniezione di polveri: adatto per piccoli pezzi di precisione, con alta precisione ma costo elevato.

Processo di sinterizzazione:

I metodi più comuni includono la sinterizzazione senza pressione, la sinterizzazione al plasma di scintille (SPS) e la sinterizzazione a microonde, che possono migliorare la densità e la conduttività termica.

lavorazione:

Utilizzare macchine utensili CNC, taglio laser e altre apparecchiature per la lavorazione grossolana e fine per garantire la precisione dimensionale e la qualità della superficie.

Post elaborazione:

Tra cui la lucidatura meccanica chimica (CMP), la lucidatura magneto-reologica (MRF) e così via, utilizzate per migliorare la levigatezza e la precisione della superficie.

3.3 Parametri personalizzati

Dimensioni e forma: Progettazione del diametro, dell'altezza e della struttura speciale dei pezzi in base ai requisiti del cliente.

Trattamento superficiale: Scegliere un processo di metallizzazione o rivestimento adatto a soddisfare i requisiti di conduttività, resistenza alla corrosione o isolamento.

Ottimizzazione delle prestazioni: Regolando i coadiuvanti di sinterizzazione e i parametri di processo, è possibile ottenere conducibilità termica, resistenza e densità personalizzate.

I componenti ceramici in nitruro di alluminio sono ampiamente utilizzati in vari settori come l'elettronica, l'aerospaziale, l'automobilistico, il medicale, ecc. grazie alle loro eccellenti proprietà, come l'elevata conduttività termica, la resistenza alle alte temperature e la stabilità chimica. La sua produzione personalizzata richiede una combinazione di tecniche di preparazione delle polveri, stampaggio, sinterizzazione e lavorazione meccanica per soddisfare i requisiti di forma, prestazioni e qualità superficiale richiesti dai diversi settori industriali.

CATEGORIE

ULTIME NOTIZIE

- Che cos'è la ceramica zirconia...

- Quali sono i metodi per...

- Quali sono le difficolt...

- Quali sono i vantaggi di ...

- Quali sono le applicazioni...

- Quali sono i vantaggi di ...

- Che cos'è una ceramica di allumina ...

- Quali sono le difficolt...

- Che cos'è il nitruro di silicio...

- Come utilizzare il nitruro di silicio ...