Quelle est la technologie des céramiques d'alumine moulées ?

Céramique d'oxyde d'aluminium (céramique Al ₂ O3) sont largement utilisées dans des domaines tels que l'électronique, la machinerie, la chimie, la médecine et l'aérospatiale en raison de leur excellente résistance mécanique, de leur grande dureté, de leur résistance aux températures élevées, de leur résistance à la corrosion et de leurs bonnes propriétés d'isolation. Toutefois, les procédés traditionnels de fabrication des céramiques, tels que le moulage par injection et le pressage isostatique, présentent des problèmes tels qu'une faible efficacité, un coût élevé et une cohérence médiocre lors de la production de formes complexes ou de pièces de haute précision. En tant que technologie de moulage efficace et de haute précision, le moulage par compression peut résoudre efficacement ces problèmes et devenir une méthode importante pour la production industrielle de céramiques d'alumine.

Aperçu de la technologie de la céramique d'oxyde d'aluminium par moulage par compression

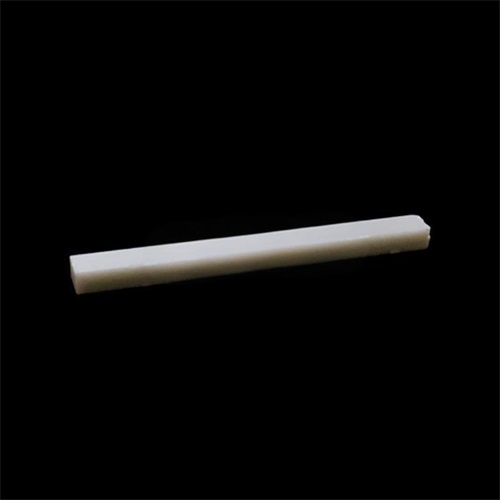

Le moulage par compression est un procédé de moulage à sec qui consiste à mélanger de la poudre d'alumine avec une petite quantité de liant, à la presser sous haute pression pour lui donner une forme prédéterminée, puis à la fritter à haute température pour obtenir des produits céramiques denses. Cette technologie convient à la production à grande échelle de composants céramiques de forme simple ou modérément complexe, tels que les substrats électroniques, les pièces résistantes à l'usure, les bagues d'étanchéité, les outils de coupe, etc.

processus technologique

Les principales étapes du moulage des céramiques d'alumine par compression sont les suivantes :

- Préparation des matières premières : La poudre d'alumine de haute pureté (généralement α - Al ₂ O3) est mélangée à une petite quantité de liant organique (tel que PVA, PVB) pour améliorer la fluidité et la formabilité de la poudre.

- Conception du moule : Concevoir des moules en acier en fonction de la forme du produit afin de garantir une grande précision dimensionnelle de l'ébauche pressée.

- Moulage par compression : Sous une pression de 10 à 200 MPa, la poudre est comprimée et moulée dans le moule pour former des corps verts de haute densité.

- Démoulage : Retirer le corps vert du moule pour éviter toute fissure ou déformation.

- Frittage : Le frittage à des températures élevées de 1500-1700 ℃ pour densifier le corps vert et former des céramiques à haute résistance.

Avantages et solutions de la technologie du moulage par compression

Comparée à d'autres méthodes de moulage de la céramique telles que le moulage par injection, le moulage par extrusion, le moulage par pression isostatique, etc., la technologie du moulage par compression présente les avantages significatifs suivants :

Efficacité de production élevée, adaptée à la fabrication à grande échelle

-Problème : Le moulage traditionnel du coulis repose sur des moules en plâtre qui absorbent l'eau et se solidifient, avec un cycle de production long (plusieurs heures à plusieurs jours) et une faible efficacité.

-Solution : Le moulage par compression adopte le pressage mécanique, et le temps de moulage d'une seule pièce ne prend que quelques secondes à quelques minutes, ce qui convient à la production continue automatisée et améliore considérablement la capacité de production.

Grande précision dimensionnelle, réduisant les traitements ultérieurs

-Problème : Les produits formés par injection et pressage isostatique présentent un taux de rétrécissement important et des fluctuations de taille significatives, ce qui nécessite un usinage de précision supplémentaire.

-Solution : La densité du corps moulé est uniforme, le retrait de frittage est contrôlable (généralement 5-15%) et la tolérance de la taille du produit peut être contrôlée à ± 0,1%, ce qui réduit les coûts de broyage ultérieurs.

Utilisation élevée des matériaux et réduction des déchets

-Problème : Les méthodes de moulage traditionnelles, telles que le moulage par injection et le moulage, peuvent générer une grande quantité de déchets ou de pollution par les solvants.

-Solution : Le moulage par compression est un procédé sec sans liquide, avec des déchets recyclables et un taux d'utilisation des matériaux supérieur à 95%.

Convient aux formes complexes et aux exigences de haute résistance

-Problème : Les techniques de pressage ordinaires permettent difficilement de former des structures complexes (telles que des trous à parois minces et irrégulières).

-Solution : En optimisant la conception du moule et la fluidité de la poudre, le moulage par compression permet de produire des pièces céramiques aux formes complexes, telles que des marches et des rainures, tout en conservant une résistance élevée (la résistance à la flexion peut atteindre 300-400 MPa).

Un rapport coût-efficacité significatif

-Problème : L'équipement de pressage isostatique est coûteux et le coût de la main-d'œuvre pour le moulage par injection est élevé.

-Solution : L'investissement dans l'équipement de moulage est relativement faible et convient aux petites et moyennes entreprises de céramique, avec un degré élevé d'automatisation, une intervention manuelle minimale et des coûts globaux réduits.

Application des céramiques d'alumine moulées

Grâce à l'efficacité et à la précision élevées de la technologie de moulage par compression, les céramiques d'alumine produites sont largement utilisées :

-Industrie électronique : substrats de circuits intégrés, puces céramiques isolantes, boîtiers de capteurs.

-Industrie mécanique : Revêtements céramiques résistants à l'usure, roulements, outils de coupe.

-Industrie chimique : vannes résistantes à la corrosion, composants de pompes.

-Industrie médicale : implants dentaires, articulations artificielles.

-L'industrie de l'énergie : membranes de piles à combustible, poêles à haute température.

La technologie des céramiques d'alumine moulées est devenue l'une des méthodes préférées pour la production industrielle de céramiques à haute performance en raison de ses avantages en termes d'efficacité, de précision et de coût. Elle résout de nombreux problèmes liés aux processus de moulage traditionnels, tels que les longs cycles de production, la faible précision dimensionnelle et le gaspillage important de matériaux, et a montré de vastes perspectives d'application dans des domaines tels que l'électronique, la machinerie et les soins de santé.

Brudeze Ceramics fournit et vend une large gamme de verre de quartz de haute qualité, y compris des céramiques d'alumine, des céramiques de zircone, des céramiques de nitrure de silicium, des céramiques de nitrure d'aluminium, des céramiques de carbure de silicium, des céramiques de carbure de bore, des biocéramiques, des céramiques usinables, etc. Nous pouvons répondre aux exigences de personnalisation de divers produits céramiques.

PRÉCÉDENT :Quelles sont les applications des céramiques d'alumine dans les composants automobiles ?

NEXT :Quels sont les principaux avantages d'un nettoyage facile des céramiques d'alumine ?

CATEGORIES

DERNIÈRES NOUVELLES

- Avantages en termes de performances du p...

- Injection céramique pétrochimique...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...