Quelles sont les utilisations de la céramique d'alumine ?

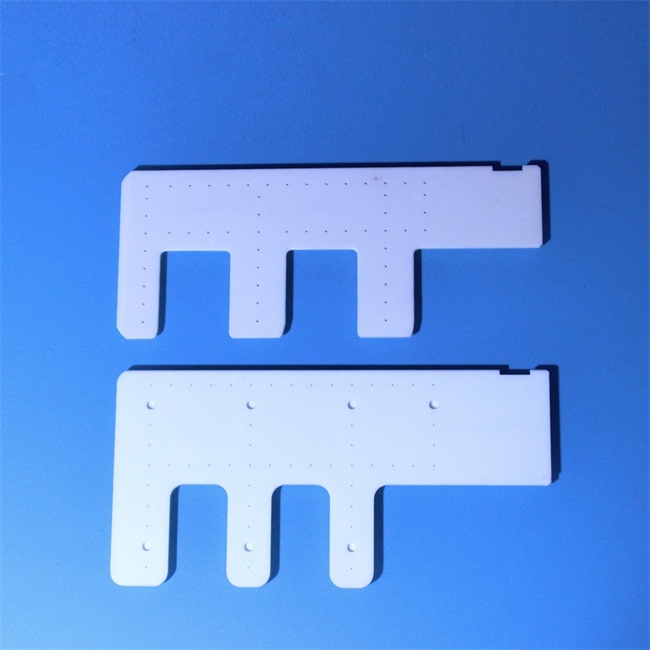

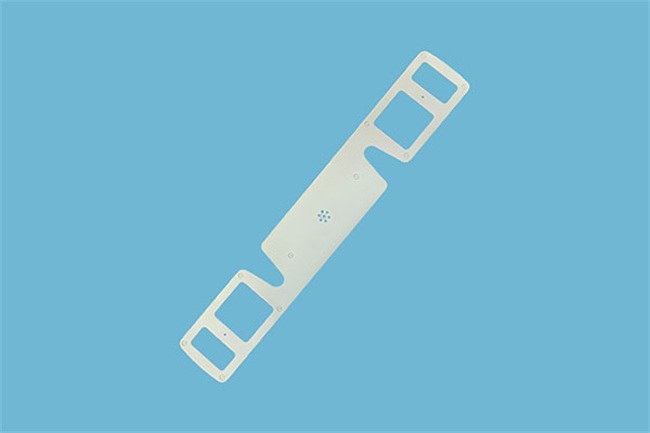

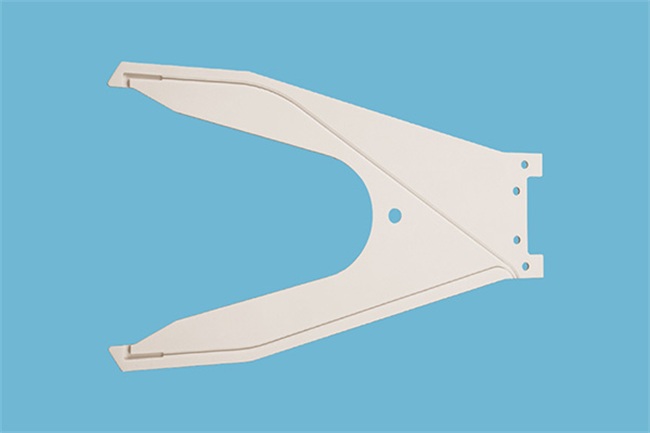

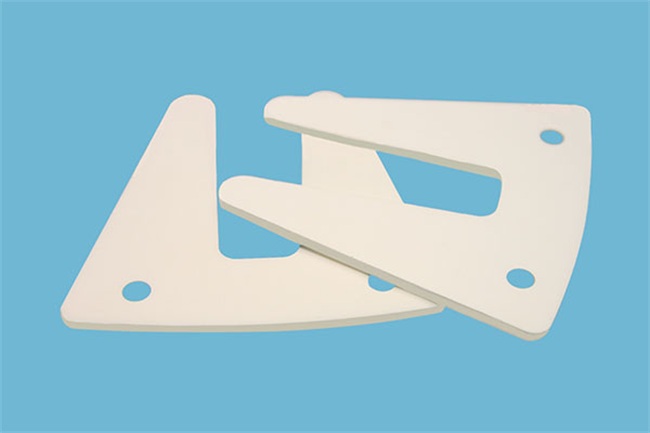

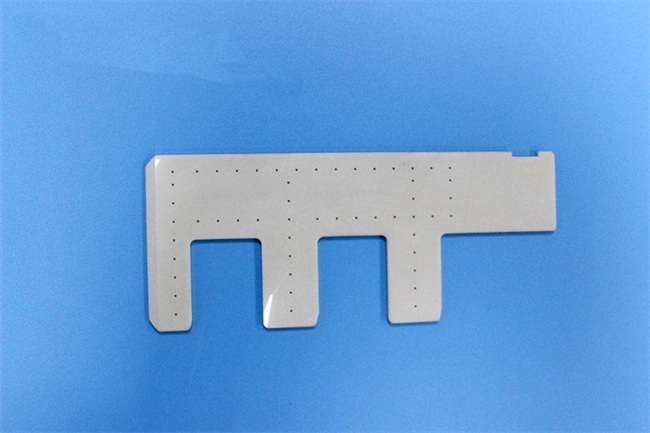

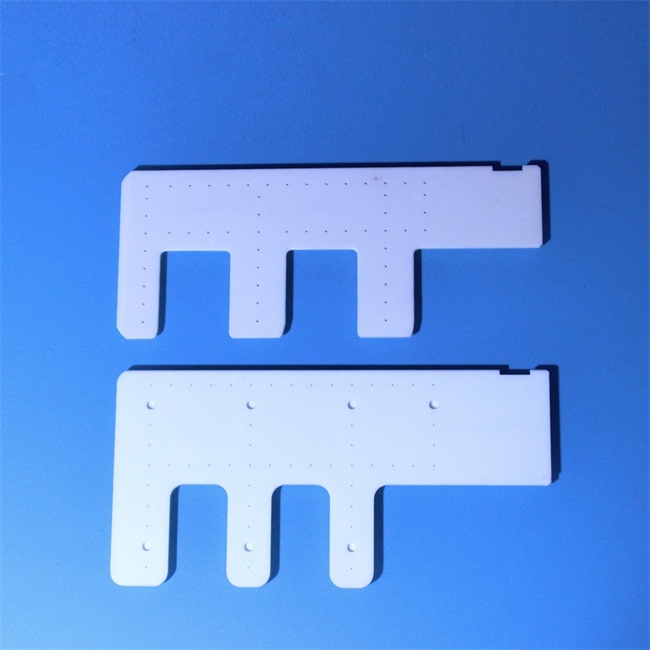

Dans le domaine de la fabrication intelligente et de la fabrication haut de gamme, bras en céramique d'alumineGrâce à ses caractéristiques matérielles uniques, la céramique d'alumine devient progressivement une solution clé pour résoudre les limites des bras métalliques traditionnels. Ce type de manipulateur, dont le matériau de base est la céramique d'alumine de haute pureté, présente une valeur irremplaçable dans de nombreux domaines tels que les semi-conducteurs, les nouvelles énergies, l'industrie lourde et le traitement médical, grâce à l'usinage de précision et à l'optimisation de la structure.

Fabrication de semi-conducteurs : expert en manipulation de précision dans un environnement propre

Les points faibles de l'industrie : La fabrication de plaquettes de semi-conducteurs exige une propreté environnementale extrêmement élevée. Les bras métalliques sont susceptibles d'être pollués par des ions métalliques en raison de la friction, ce qui entraîne une baisse du rendement des plaquettes. Par ailleurs, l'environnement de gravure au plasma à haute température constitue un défi majeur pour la résistance à la chaleur des matériaux.

Solution :

Caractéristiques anti-pollution : la surface du bras en céramique d'alumine est lisse, la dureté atteint Mohs 9, les particules ne se détachent pas au contact de la plaquette, et l'inertie chimique est forte, ce qui permet d'éviter la libération d'ions métalliques. Par exemple, dans le processus de manipulation des plaquettes, la rugosité de la surface peut être contrôlée au niveau du micron pour garantir que la plaquette ne sera pas rayée après une utilisation à long terme.

Résistance aux hautes températures : Il permet un fonctionnement stable à 1600 ℃ et convient à la gravure au plasma, au dépôt chimique en phase vapeur (CVD) et à d'autres processus à haute température. Selon les données mesurées par une entreprise de semi-conducteurs, l'utilisation du bras en céramique d'alumine a permis de réduire le taux de défaillance de l'équipement de 40% et d'augmenter le rendement des plaquettes de 15%.

Compatibilité avec le vide : Grâce à sa conception étanche à l'air, il peut répondre aux exigences de transmission des plaquettes dans un environnement sous vide et est largement utilisé dans les équipements de base tels que les machines de lithographie et les implanteurs d'ions.

Nouveau domaine de l'énergie : solutions à longue durée de vie dans un environnement corrosif

Les points faibles de l'industrie : dans la production de piles au lithium, l'électrolyte est très corrosif pour les matériaux métalliques, et le bras métallique traditionnel doit être remplacé fréquemment, ce qui augmente les coûts d'immobilisation ; en même temps, l'électrostatique généré par la volatilisation de l'électrolyte est facile à absorber la poussière, ce qui affecte la sécurité de la pile.

Solution :

Résistance à la corrosion : Les céramiques d'alumine ont une excellente résistance aux acides et bases forts tels que l'acide chlorhydrique et l'hydroxyde de sodium. Sa durée de vie dans un environnement électrolytique peut atteindre plus de trois fois celle d'un bras métallique. D'après les informations fournies par un fabricant de batteries d'énergie, après l'utilisation du bras en céramique, le cycle de maintenance de l'équipement est passé d'une fois par mois à une fois par trimestre.

Conception antistatique : En recouvrant la surface d'un revêtement antistatique en téflon, le coefficient de frottement est aussi bas que 0,05-0,15, ce qui réduit efficacement la production d'électricité statique. Les expériences montrent que le revêtement peut supporter plus de 100 000 fois le frottement sans tomber, ce qui garantit l'absence d'adsorption de poussière pendant la manipulation.

Positionnement de haute précision : La machine-outil CNC est utilisée pour la finition, et la précision du positionnement répété atteint ± 0,005 mm, ce qui répond aux exigences de précision au niveau du millimètre de la stratification des pôles des batteries au lithium, de l'enroulement et d'autres processus.

Scénario pour l'industrie lourde : exécutant stable dans des conditions extrêmes

Les points faibles de l'industrie : Les environnements extrêmes tels que l'impact du fer fondu à haute température dans les aciéries et les gaz fortement corrosifs dans les fours de fusion du verre entraînent la déformation et la défaillance des bras métalliques. Les pièces traditionnelles en acier résistant à la chaleur doivent être remplacées fréquemment, ce qui augmente les risques pour la sécurité et les coûts.

Solution :

Résistance aux chocs thermiques : Les céramiques d'alumine ont un faible coefficient de dilatation thermique et peuvent conserver leur stabilité dimensionnelle dans une large gamme de températures allant de -50 ℃ à 1600 ℃. Les mesures réelles d'une entreprise sidérurgique montrent que le bras en céramique peut travailler en continu à 1500 ℃ près du fer en fusion pendant 2000 heures sans déformation, alors que le bras en métal ne peut durer que 500 heures.

Structure très résistante : la résistance à la flexion peut atteindre 250 MPa, et les produits pressés à chaud peuvent atteindre 500 MPa, ce qui permet de résister à l'impact du métal chaud. Par exemple, dans le système de vibration du moule de la machine de coulée continue, le bras en céramique remplace la tige métallique traditionnelle, réduisant ainsi le temps d'arrêt de l'équipement de 60%.

Conception légère : la densité n'est que d'un tiers de celle du métal, ce qui réduit la charge de l'équipement et améliore la flexibilité des opérations. Dans le manipulateur de récupération du four de fusion du verre, le bras en céramique réduit la consommation d'énergie de l'équipement de 20%.

Dispositifs médicaux : la combinaison parfaite de la biocompatibilité et de la précision des opérations

Les points faibles de l'industrie : Les instruments chirurgicaux traditionnels en métal sont susceptibles de provoquer une réaction de rejet chez les patients, et l'usure de la surface peut libérer des ions métalliques après une utilisation à long terme.

Solution :

Biocompatibilité : Les céramiques d'alumine présentent une excellente biocompatibilité avec les tissus humains et ne sont pas susceptibles de provoquer une réaction inflammatoire après l'implantation. Dans le domaine des articulations artificielles, le taux d'usure de la combinaison tête céramique-mortier ne représente que 1/200 de celui de la combinaison métal-polyéthylène, et la durée de vie s'étend à plus de 20 ans.

Usinage de haute précision : Grâce à la technologie de broyage de haute précision, des microtubes d'un diamètre de 0,1 mm peuvent être fabriqués pour répondre aux besoins de la neurochirurgie, de l'ophtalmologie et d'autres opérations de haute précision. Par exemple, après qu'une entreprise de robots médicaux a adopté un bras en céramique, l'erreur de positionnement chirurgical est passée de 0,1 mm à 0,01 mm.

Personnalisation : Il prend en charge l'impression 3D et le traitement CNC des articulations, et peut personnaliser la forme du bras en fonction de la structure anatomique du patient afin d'améliorer le confort chirurgical et le taux de réussite.

Aérospatiale : double avancée en matière de légèreté et de résistance élevée

Les points faibles de l'industrie : Le manipulateur du vaisseau spatial doit fonctionner dans un environnement de températures extrêmes et de fortes radiations pendant une longue période. Les matériaux métalliques traditionnels sont sujets à des défaillances dues à la fatigue, et l'augmentation du poids affecte la charge utile.

Solution :

Avantage de la légèreté : la densité est de 3,9 g/cm ³, soit seulement la moitié de l'alliage de titane, ce qui permet de réduire considérablement le poids du manipulateur. Dans le manipulateur d'échantillonnage de la sonde martienne, le bras en céramique réduit le poids total de 30% tout en maintenant la résistance à la flexion inchangée.

Résistance aux radiations : Les céramiques d'alumine ont une excellente résistance aux rayons γ et aux neutrons, et conviennent à la maintenance des centrales nucléaires, des stations spatiales et d'autres environnements irradiés. Les expériences montrent qu'après 10 ans de radiations spatiales, la résistance du bras en céramique ne diminue que de 5%, alors que celle du bras en métal diminue de 30%.

Conception à haute fiabilité : optimiser la structure grâce à l'analyse par éléments finis, réduire les points de concentration des contraintes et assurer le fonctionnement stable du manipulateur dans une plage de températures allant de -100 ℃ à 200 ℃. Le test en orbite d'un satellite montre que le taux de défaillance du bras en céramique est de 0, tandis que le taux de défaillance du bras en métal est de 2% par an.

La large application du bras en céramique d'alumine permet non seulement de résoudre le problème de performance du bras métallique traditionnel en matière de pollution, de corrosion, de haute température et autres scénarios, mais aussi de promouvoir le développement des industries des semi-conducteurs, des énergies nouvelles, de la médecine et autres dans un sens plus efficace, moins coûteux et plus sûr grâce à ses caractéristiques de légèreté, de haute précision, de biocompatibilité, etc.

Brudeze Ceramics fournit et vend une large gamme de verre de quartz de haute qualité, y compris des céramiques d'alumine, des céramiques de zircone, des céramiques de nitrure de silicium, des céramiques de nitrure d'aluminium, des céramiques de carbure de silicium, des céramiques de carbure de bore, des biocéramiques, des céramiques usinables, etc. Nous pouvons répondre aux exigences de personnalisation de divers produits céramiques.

Tags : céramique de carbure de bore

PRÉCÉDENT :La différence entre les vis en céramique et les autres vis

CATEGORIES

DERNIÈRES NOUVELLES

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...

- Quelles propriétés devraient être...

- Quels sont les avantages mécaniques...