Quels sont les principaux aspects de la résistance à l'usure des céramiques d'alumine ?

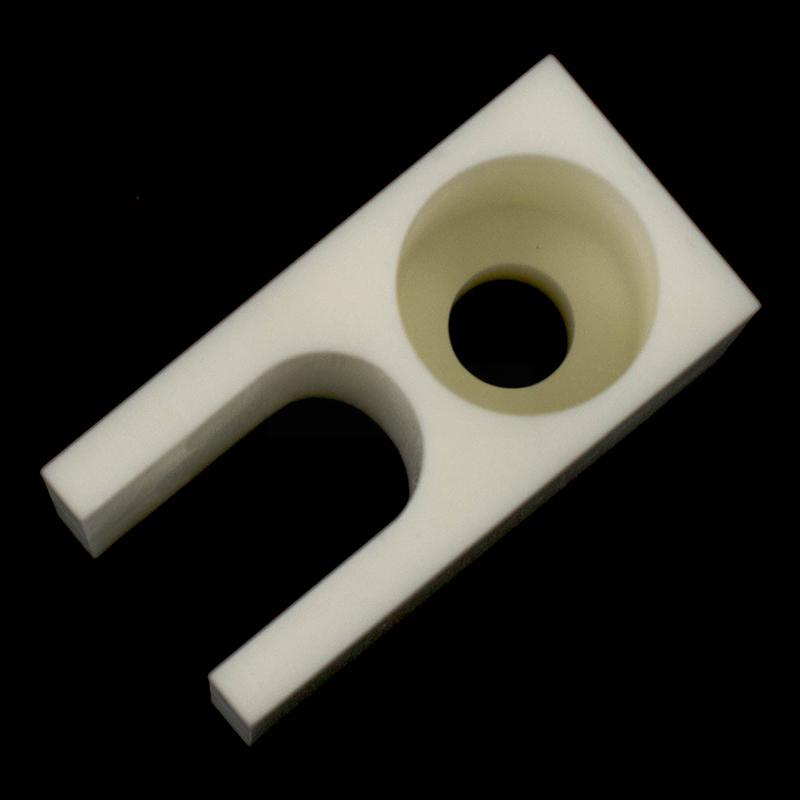

Céramique d'oxyde d'aluminiumEn tant que matériau céramique industriel de pointe à hautes performances, les céramiques sont réputées pour leur excellente résistance à l'usure et sont connues comme les "gardiens de la résistance à l'usure" dans le domaine industriel. Sa résistance à l'usure n'est pas le reflet d'une caractéristique unique, mais le résultat d'une combinaison d'excellentes propriétés physiques et chimiques.

Pourquoi la céramique d'alumine est-elle si résistante à l'usure ?

La résistance à l'usure des céramiques d'alumine est ancrée dans l'essence même de la science des matériaux, qui se reflète principalement dans les aspects suivants :

- Dureté extrêmement élevée

Performance : La dureté Rockwell (HRA) des céramiques d'alumine peut atteindre 80-90, ce qui les place en deuxième position derrière quelques matériaux tels que le diamant et le carbure de silicium, et bien au-dessus de la plupart des métaux (tels que l'acier, dont la HRC est généralement comprise entre 50 et 60) et des matières plastiques. Il s'agit de la principale barrière contre l'usure par rayure, coupe et ciselage.

Résolution des problèmes : Lorsque des particules dures ou des surfaces rugueuses tentent d'envahir leur surface, elles sont efficacement bloquées par leur dureté extrêmement élevée, ce qui réduit considérablement la déformation plastique et le décollement du matériau et prolonge la durée de vie du composant dans des conditions de travail difficiles. - Excellente résistance à l'usure abrasive

Performance : L'usure abrasive est la forme d'usure la plus courante et la plus destructrice dans la production industrielle. Elle est causée par le mouvement relatif de particules dures sous pression. Les céramiques d'alumine présentent une résistance extrêmement élevée aux abrasifs courants tels que le quartz, le laitier et la poussière, avec une résistance à l'usure équivalente à 266 fois celle de l'acier au manganèse et à 171,5 fois celle de la fonte à haute teneur en chrome.

Résolution des problèmes : Parfaite réponse aux graves problèmes d'érosion et d'usure rencontrés par les équipements tels que les canalisations de transport de matériaux, les roues de ventilateur, les goulottes et les corps de pompe dans les industries telles que l'exploitation minière, le charbon, l'électricité et le ciment, éliminant fondamentalement le phénomène de "fonctionnement, d'émission, d'égouttement et de fuite". - Faible coefficient de frottement

Performance : La surface des céramiques d'alumine polies avec précision est aussi lisse qu'un miroir, avec un faible coefficient de frottement. Elle possède de bonnes propriétés autolubrifiantes lors du meulage avec des métaux (en particulier en cas de meulage à sec ou de faible teneur en huile), ce qui permet de réduire efficacement la chaleur générée par le frottement et l'usure de l'adhésif (morsure).

Résolution des problèmes : Appliqué aux bagues d'étanchéité mécaniques, aux roulements, aux rails de guidage et à d'autres composants qui nécessitent un ajustement précis et un mouvement à grande vitesse, il peut réduire la résistance au fonctionnement, minimiser la perte d'énergie et éviter les pannes d'équipement dues à la surchauffe ou à la morsure. - Stabilité chimique et résistance à la corrosion exceptionnelles

Performance : L'oxyde d'aluminium est un matériau inerte typique qui présente une forte résistance à la corrosion acide et alcaline (à l'exception de l'acide fluorhydrique et de l'acide sulfurique concentré chaud) et qui ne réagit pas avec la plupart des substances chimiques à température ambiante. Cela signifie que sa surface ne rouillera pas, ne développera pas de trous et ne deviendra pas rugueuse en raison de la corrosion comme les métaux, éliminant ainsi l'usure due à la corrosion à la racine (l'effet synergique de la corrosion et de l'usure).

Résolution des problèmes : Dans les environnements corrosifs tels que les industries chimiques, pharmaceutiques, d'impression et de teinture des textiles, il peut résister à la corrosion chimique et à l'usure des matériaux, ce qui permet d'obtenir "un matériau, deux effets" et de résoudre le problème des matériaux métalliques traditionnels qui "craignent à la fois l'usure et la corrosion". - Haute résistance et bonne ténacité (en termes relatifs)

Performance : Grâce à la métallurgie des poudres moderne et aux processus de frittage tels que le pressage isostatique et le frittage à haute température, les céramiques d'alumine de haute pureté ont une résistance à la compression extrêmement élevée (jusqu'à 2000MPa ou plus), et peuvent améliorer leur ténacité et résister à certaines charges d'impact grâce à l'affinement du grain et à l'ajout de phases de durcissement (telles que ZrO ₂).

Résolution du problème : La rendre non seulement adaptée aux conditions d'usure pure, mais aussi applicable aux situations avec certaines forces d'impact, telles que les revêtements de concasseurs, les buses, les outils de coupe, etc., en évitant les inconvénients des céramiques ordinaires qui sont fragiles et sujettes aux ruptures d'arêtes.

Problèmes industriels spécifiques résolus par la résistance à l'usure des céramiques d'alumine

Grâce aux excellentes performances mentionnées ci-dessus, les céramiques d'alumine ont remplacé avec succès les matériaux traditionnels dans de nombreux domaines industriels, résolvant ainsi les problèmes d'usure des équipements :

Système de transport et de traitement des matériaux :

Problème : Les coudes de tuyaux, les distributeurs et les pales de ventilateurs s'usent extrêmement vite lors du transport de poudres, de granulés et de matériaux en blocs, sont remplacés fréquemment, ont des coûts de maintenance élevés et nuisent à la continuité de la production.

Solution : Utiliser un revêtement en céramique d'alumine (patch, integral bend, wear-resistant brick) ou des tuyaux composites en céramique. Sa très grande résistance à l'usure prolonge la durée de vie de l'équipement de plusieurs fois à plusieurs dizaines de fois, ce qui réduit considérablement les temps d'arrêt.

Pompes, vannes et équipements pour fluides :

Problème : Lors du transport de fluides contenant des particules solides telles que des cendres, des boues et des sédiments d'eau de mer, le corps métallique de la pompe, la roue et les surfaces d'étanchéité de la vanne seront rapidement érodés et érodés, ce qui entraînera une diminution de l'efficacité et des fuites.

Solution : Adopter des vannes de pompe entièrement en céramique ou revêtues de céramique et des bagues d'étanchéité mécanique en céramique d'alumine. Ils peuvent résister à l'érosion des fluides à grande vitesse, garantir l'efficacité à long terme des joints et assurer un fonctionnement sans fuite.

Dans le domaine des machines de précision et de l'automatisation :

Problème : Les rails de guidage à grande vitesse, les roulements et les mécanismes de positionnement des transmissions de précision nécessitent une stabilité dimensionnelle extrêmement élevée et une faible usure. La lubrification à la graisse peut être polluante et les composants métalliques peuvent perdre de leur précision en raison de l'usure.

Solution : Utiliser des rails de guidage en céramique, des billes de roulement en céramique et des dispositifs de retenue. Ses caractéristiques de faible friction, de dureté élevée, de non-magnétisme et d'isolation garantissent la précision et la fiabilité opérationnelles à long terme de l'équipement, ce qui la rend particulièrement adaptée aux salles blanches, aux semi-conducteurs et à l'équipement alimentaire et médical.

Équipement de concassage et de broyage :

Problème : Les corps broyants (tels que les pierres à billes) et les plaques de revêtement s'usent lors du broyage des matériaux, se consumant eux-mêmes mais risquant également de contaminer les matériaux.

Solution : Utiliser des billes de broyage et des revêtements en alumine de haute pureté. Elle présente une bonne résistance à l'usure, un taux d'usure extrêmement faible, peut garantir la pureté du matériau broyé (sans pollution par les ions métalliques) et a une faible consommation propre, ce qui se traduit par un coût global plus faible.

La résistance à l'usure des céramiques d'alumine est un avantage multidimensionnel complet, qui n'est pas simplement "dur", mais combine une grande dureté, des particules anti-usure, un faible frottement, une résistance à la corrosion et une grande solidité. Cette combinaison unique de performances en fait l'une des solutions matérielles ultimes pour résoudre les problèmes d'usure industrielle et d'usure par corrosion.

Le choix des composants en céramique d'alumine ne consiste pas seulement à remplacer un matériau, mais aussi à optimiser systématiquement la fiabilité de l'équipement, l'efficacité de la production et les coûts de production. Il prolonge considérablement la durée de vie des composants, réduit les temps d'arrêt liés à la maintenance et garantit la qualité des produits, ce qui se traduit en fin de compte par des avantages économiques et concurrentiels considérables pour les entreprises.

Brudeze Ceramics fournit et vend une large gamme de verre de quartz de haute qualité, y compris des céramiques d'alumine, des céramiques de zircone, des céramiques de nitrure de silicium, des céramiques de nitrure d'aluminium, des céramiques de carbure de silicium, des céramiques de carbure de bore, des biocéramiques, des céramiques usinables, etc. Nous pouvons répondre aux exigences de personnalisation de divers produits céramiques.

Tags : céramique de carbure de bore

PRÉCÉDENT :Qu'est-ce qu'une pompe de remplissage en céramique de zircone ?

NEXT :Quels sont les principaux aspects des propriétés d'isolation des céramiques d'alumine ?

CATEGORIES

DERNIÈRES NOUVELLES

- Avantages en termes de performances du p...

- Injection céramique pétrochimique...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...