Quelles sont les difficultés et les solutions pour le traitement des céramiques Macor ?

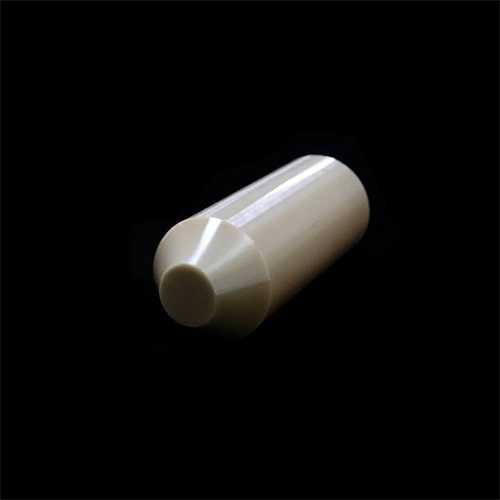

Le Macor (également connu sous le nom de "céramique usinable") est un matériau céramique de haute performance développé par la société américaine Corning, principalement composé de fluorobiotite et de verre borosilicaté. Il combine la résistance aux températures élevées, l'isolation et la résistance mécanique des céramiques, tout en possédant une usinabilité similaire à celle des métaux, ce qui le rend adapté aux instruments de précision, aux semi-conducteurs, à l'aérospatiale et à d'autres domaines. Cependant, de nombreux défis subsistent dans le traitement des Céramique MacorLes céramiques Macor présentent de nombreux inconvénients, tels qu'une grande fragilité, une rupture d'arête facile et une usure rapide de l'outil. Cet article analyse en détail les difficultés de traitement des céramiques Macor et fournit des solutions correspondantes.

Difficultés de traitement des céramiques de Macor

Dureté et fragilité élevées

Bien que les céramiques Macor soient plus faciles à traiter que les céramiques traditionnelles d'alumine ou de carbure de silicium, leur dureté reste relativement élevée (dureté de Mohs d'environ 4-5) et elles sont fragiles, sujettes aux microfissures ou à la rupture des arêtes lors de la coupe, ce qui affecte la précision de l'usinage et la qualité de la surface.

Usure importante de l'outil

En raison de la présence de phases de mica et de verre dans le Macor, il peut provoquer une usure importante des outils de coupe (en particulier des outils en acier rapide ou en alliage dur) pendant le traitement, réduisant ainsi la durée de vie des outils et augmentant les coûts de traitement.

Faible coefficient de dilatation thermique, sujet aux contraintes thermiques

Le coefficient de dilatation thermique du Macor est relativement faible (environ 9,3 × 10 -⁶/° C), et l'augmentation locale de la température pendant l'usinage à grande vitesse peut entraîner une concentration de contraintes thermiques, ce qui affecte la stabilité dimensionnelle.

Difficulté à contrôler la rugosité de la surface

Les céramiques Macor sont sujettes à la non-conformité de la rugosité de surface (Ra) pendant le tournage, le fraisage ou le perçage en raison du décollement du matériau ou des vibrations de l'outil, ce qui affecte l'assemblage ultérieur ou les performances d'étanchéité.

Faible efficacité de traitement

En raison de la nécessité d'utiliser des vitesses de coupe et des vitesses d'avance plus faibles pour éviter d'endommager le matériau, l'efficacité de l'usinage de Macor est généralement inférieure à celle des matériaux métalliques, ce qui augmente les coûts de production.

Solution pour le traitement des céramiques Macor

Choisir les matériaux et les paramètres géométriques appropriés pour l'outil

-Matériau de l'outil : Il est recommandé d'utiliser des outils en diamant polycristallin (PCD) ou en nitrure de bore cubique (CBN) en raison de leur grande dureté et de leur bonne résistance à l'usure, qui peuvent réduire considérablement l'usure de l'outil.

-Paramètres géométriques de l'outil de coupe : adoptant un angle de coupe important (10 ° -15 °) et une arête de coupe tranchante pour réduire la résistance à la coupe et éviter la fissuration du matériau.

Optimiser les paramètres de coupe

-Vitesse de coupe (Vc) : Il est recommandé de la contrôler entre 50 et 150 m/min. Si elle est trop élevée, l'outil surchauffera, tandis que si elle est trop basse, l'efficacité en sera affectée.

-Taux d'alimentation (f) : Généralement choisie entre 0,02 et 0,1 mm/tour, une vitesse d'avance excessive peut augmenter la force de coupe et entraîner une rupture de l'arête.

-Profondeur de coupe (ap) : 0,2-0,5 mm peut être utilisé pour l'usinage grossier, et 0,05-0,1 mm doit être contrôlé pour l'usinage de précision.

Adoption de mesures de refroidissement et de lubrification

-Coupe à sec : Macor peut généralement utiliser la coupe à sec, mais il faut veiller à l'enlèvement des copeaux pour éviter l'accumulation de copeaux et l'usure secondaire.

Micro-lubrification (MQL) : Si une grande précision d'usinage est requise, une très petite quantité de liquide de coupe (comme de l'alcool ou de l'eau déminéralisée) peut être utilisée pour réduire le frottement et l'augmentation de la température.

Améliorer la stabilité du serrage

-Utiliser des griffes souples ou des dispositifs spécialisés pour éviter la rupture du matériau causée par une force de serrage excessive.

-Utiliser des ventouses ou des alliages à bas point de fusion pour la fixation afin de réduire l'impact des vibrations sur la qualité de l'usinage.

Adoption de méthodes de transformation spéciales (transformation non traditionnelle)

-Traitement laser : convient pour le traitement de micro-trous de haute précision ou de contours complexes, mais nécessite un contrôle de la zone affectée thermiquement.

-Usinage par ultrasons (USM) : Adapté à l'usinage de précision des céramiques de haute dureté, il permet de réduire les contraintes mécaniques.

-Usinage par décharge électrique (EDM) : Le Macor lui-même n'est pas conducteur, mais des électrodes auxiliaires ou des méthodes de revêtement permettent de répondre aux exigences d'usinage partiel.

Post-traitement et optimisation de la surface

-Polissage : La pâte à polir diamantée ou le polissage mécanique chimique (CMP) sont utilisés pour améliorer la douceur de la surface.

-Revêtement : Selon les exigences de l'application, le nickelage ou d'autres traitements de surface peuvent être appliqués pour améliorer la résistance à l'usure.

Les céramiques Macor sont largement utilisées dans les domaines de la haute précision en raison de leurs excellentes performances, mais leurs difficultés de traitement se manifestent principalement par une fragilité élevée, une usure rapide des outils et un contrôle difficile de la qualité de la surface. En optimisant la sélection des outils, les paramètres de coupe, les méthodes de refroidissement et en adoptant des techniques d'usinage spéciales, il est possible d'améliorer considérablement l'efficacité et le rendement de l'usinage.

Brudeze Ceramics fournit et vend une large gamme de verre de quartz de haute qualité, y compris des céramiques d'alumine, des céramiques de zircone, des céramiques de nitrure de silicium, des céramiques de nitrure d'aluminium, des céramiques de carbure de silicium, des céramiques de carbure de bore, des biocéramiques, des céramiques usinables, etc. Nous pouvons répondre aux exigences de personnalisation de divers produits céramiques.

Tags : céramique de carbure de bore

PRÉCÉDENT :Quels sont les principaux avantages d'un nettoyage facile des céramiques d'alumine ?

NEXT :Quelles sont les applications des céramiques Macor dans les systèmes laser ?

CATEGORIES

DERNIÈRES NOUVELLES

- Avantages en termes de performances du p...

- Injection céramique pétrochimique...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...

- Propriétés thermiques du zirconium...