La céramique d'alumine est-elle fragile ?

1、 Caractéristiques des céramiques d'alumine

Céramique d'oxyde d'aluminium est un matériau céramique spécial composé principalement d'oxyde d'aluminium (Al ₂ O ∝), qui présente les caractéristiques significatives suivantes :

-Dureté élevée : La dureté Mohs est généralement comprise entre 8 et 9, ce qui est proche du diamant naturel.

-Point de fusion élevé : Le point de fusion peut atteindre 2050 ℃.

-Résistance à l'usure : Il peut résister efficacement à l'usure et convient aux environnements présentant un frottement de longue durée.

-Résistance aux températures élevées : capable de maintenir une structure et des performances stables dans des environnements à haute température.

-Bonne isolation électrique : La résistivité à température ambiante peut atteindre 10 ¹⁵Ω- cm.

-Stabilité chimique : Il présente une bonne résistance à la corrosion de diverses substances chimiques.

Cependant, malgré les excellentes performances des céramiques d'alumine dans de nombreux domaines, leur fragilité est un problème que l'on ne peut ignorer.

2、 Raisons de la fragilité des céramiques d'alumine

- Structure cristalline et fragilité

-La structure cristalline des céramiques d'alumine est principalement composée de liaisons ioniques. Bien que cette méthode de liaison ait une forte force de liaison, elle manque d'électrons libres dans les liaisons métalliques pour amortir les contraintes externes. Lorsqu'elles sont soumises à des forces externes, les dislocations à l'intérieur du matériau sont difficiles à déplacer et ne peuvent pas absorber l'énergie par déformation plastique, ce qui entraîne une concentration des contraintes dans des zones locales. Une fois que la limite de résistance du matériau est dépassée, des fissures apparaissent et se propagent rapidement.

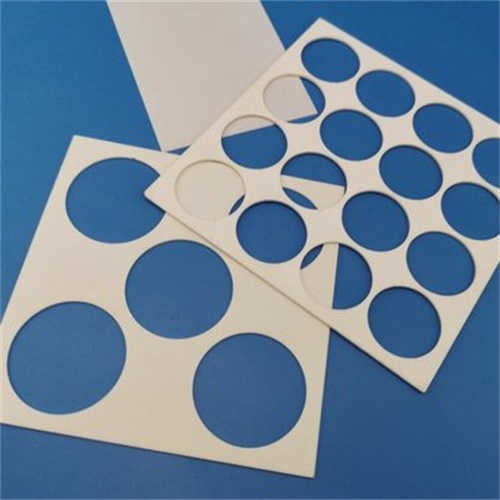

-Les défauts tels que les joints de grains, les pores et les microfissures à l'intérieur des céramiques d'alumine réduisent encore leur ténacité. - L'impact de la technologie de transformation

-Lors du traitement des céramiques d'alumine, comme le formage, le frittage, le découpage, le perçage, etc., si les paramètres du processus ne sont pas correctement sélectionnés, des contraintes résiduelles peuvent facilement être introduites à l'intérieur du matériau. Par exemple, si la vitesse de coupe est trop rapide ou si l'outil est très usé, le matériau sera soumis localement à une force de coupe excessive, ce qui entraînera des contraintes internes. Ces contraintes résiduelles peuvent se superposer aux contraintes externes lors d'une utilisation ultérieure, réduisant encore la résistance du matériau et augmentant le risque de fragilité. - L'impact des défauts matériels

-La production actuelle de céramiques d'alumine présente inévitablement des microdéfauts, tels que des pores, des particules d'impureté, des microfissures, etc. Ces défauts sont équivalents à des points faibles à l'intérieur du matériau. Ces défauts sont équivalents à des points faibles à l'intérieur du matériau. Lorsqu'ils sont soumis à des contraintes, celles-ci se concentrent sur les sites des défauts, ce qui facilite l'apparition et la propagation de fissures à partir de ces endroits. Les pores, en particulier, réduisent non seulement la surface portante effective du matériau, mais modifient également la répartition des contraintes à l'intérieur du matériau, ce qui réduit considérablement sa ténacité. - Effets de la température et de la pression

-La température a un impact significatif sur la résistance aux chocs des céramiques d'alumine. À mesure que la température augmente, la dureté et la résistance aux chocs des céramiques d'alumine diminuent. En outre, dans des environnements extrêmes tels que des températures et des pressions élevées, la stabilité chimique des céramiques d'alumine peut diminuer, ce qui affecte leur résistance aux chocs.

3、 Méthodes d'amélioration de la résistance à l'écrasement des céramiques d'alumine

- Optimisation structurelle

-L'optimisation de la microstructure des céramiques d'alumine et la réduction des défauts structurels permettent d'améliorer leur résistance et leur ténacité. Par exemple, l'utilisation de procédés de frittage précis pour contrôler la taille des grains peut réduire efficacement la formation de défauts au niveau des joints de grains. - Contrôle de la technologie de transformation

-Une sélection et un contrôle raisonnables des paramètres de traitement, tels que la pression de formage, la température de frittage et la durée, peuvent réduire l'accumulation de contraintes internes et, partant, la fragilité des matériaux. En outre, les technologies de traitement avancées telles que le frittage au plasma et le pressage isostatique à chaud peuvent également améliorer la densité et la résistance des matériaux céramiques. - Traitement de surface

-Grâce à des techniques de traitement de surface telles que le revêtement chimique, le traitement thermique et la technologie de revêtement, la résistance à l'usure et à la fatigue des céramiques d'alumine peut être améliorée, ce qui réduit leur fragilité dans une certaine mesure. - Application d'agents tensioactifs

-L'ajout d'agents de trempe tels que l'oxyde d'yttrium (Y ₂ O3) et l'oxyde de zirconium (ZrO ₂) aux céramiques d'alumine peut améliorer la ténacité du matériau par des mécanismes tels que la trempe par transformation de phase et la trempe par dispersion. - Essais non destructifs

-Grâce à des techniques avancées de contrôle non destructif telles que les essais par ultrasons, les essais aux rayons X, etc., les composants céramiques font l'objet d'un contrôle de qualité rigoureux qui permet de détecter et d'éliminer rapidement les produits présentant des défauts.

4、 Performance fragile et contre-mesures dans les scénarios d'application pratique

- Industrie électronique

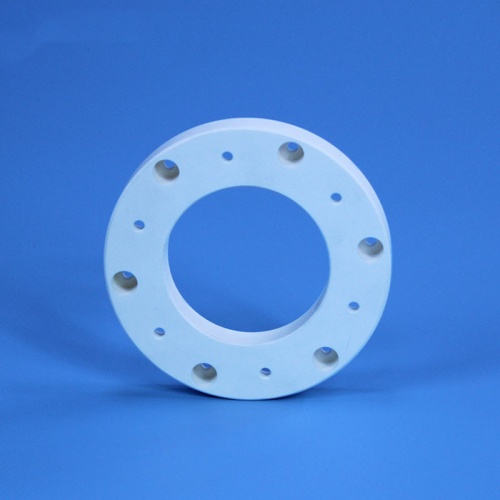

-Dans les appareils électroniques, les céramiques d'alumine sont souvent utilisées pour fabriquer des substrats de circuits intégrés, des boîtiers d'emballage électronique, etc. En raison de la possibilité de forces externes telles que les vibrations et les changements de température au cours de l'utilisation des appareils électroniques, si la qualité du substrat ou du boîtier en céramique d'alumine est médiocre, des problèmes tels que la fissuration et la rupture sont susceptibles de se produire. Pour résoudre ce problème, des procédés avancés de moulage et de frittage tels que le moulage par injection, le frittage par pressage à chaud, etc. peuvent être utilisés dans le processus de production pour réduire les défauts internes du matériau et améliorer sa densité et son uniformité. Parallèlement, en termes de conception, la structure doit être raisonnablement optimisée pour éviter les zones de concentration de contraintes, et des connexions flexibles doivent être utilisées lors de l'assemblage pour réduire les contraintes causées par la transmission des vibrations. - Domaine aérospatial

-L'industrie aérospatiale a des exigences extrêmement élevées en matière de performance des matériaux, et les céramiques d'alumine sont utilisées dans les composants des moteurs d'avion, les systèmes de protection thermique des avions, etc. en raison de leur légèreté et de leurs caractéristiques de résistance aux températures élevées. Toutefois, dans les conditions de rotation à grande vitesse, de température et de pression élevées des moteurs d'avion, ainsi que dans l'environnement complexe de haute altitude des avions, les composants en céramique d'alumine sont confrontés à d'énormes défis, et une légère négligence peut provoquer de graves accidents en raison d'une rupture fragile. Pour résoudre ce problème, les chercheurs ont mis au point une série de techniques de durcissement, telles que l'ajout d'agents de durcissement aux céramiques d'alumine. En outre, une technologie avancée de contrôle non destructif est utilisée pour effectuer des inspections de qualité strictes sur les composants céramiques, afin de détecter et d'éliminer rapidement les produits présentant des défauts. - Dans le domaine de la transformation mécanique

-Les céramiques d'oxyde d'aluminium sont souvent utilisées comme outils de coupe dans le domaine du traitement mécanique, en particulier dans le traitement des matériaux métalliques de haute dureté et très résistants à l'usure. Toutefois, en raison de sa fragilité, des problèmes tels que l'écaillage et la fissuration sont également susceptibles de se produire au cours de l'utilisation. Pour résoudre ce problème, il est possible d'une part d'optimiser les paramètres géométriques de l'outil, par exemple en augmentant les angles de coupe et d'attaque de l'outil, afin de réduire l'impact des forces de coupe sur l'outil ; d'autre part, la technologie du revêtement peut être utilisée pour recouvrir la surface des outils de coupe en céramique d'alumine d'un revêtement résistant à l'usure et solide, tel que le nitrure de titane (TiN) ou le carbure de titane (TiC), afin d'améliorer la résistance à l'impact des outils.

5、 Orientations futures du développement et points névralgiques de la recherche

- Technologie des nanocomposites

-La technologie des nanocomposites est une orientation importante de la recherche actuelle sur les céramiques d'alumine. L'introduction de nanoparticules ou de nanofibres dans les céramiques d'alumine permet d'améliorer la ténacité et la résistance du matériau à l'échelle microscopique. Par exemple, en dispersant uniformément des nanotubes de carbone ou des nanoparticules de silice dans une matrice de céramique d'alumine, la surface spécifique élevée et les excellentes propriétés mécaniques des nanoparticules peuvent absorber et disperser efficacement les contraintes, supprimant ainsi la propagation des fissures. En outre, la technologie des nanocomposites peut encore optimiser la microstructure des matériaux et améliorer leurs performances globales grâce à l'interaction de l'interface entre les nanoparticules et la matrice. - Matériaux céramiques intelligents

-Les matériaux céramiques intelligents constituent une tendance importante dans le développement futur des céramiques d'alumine. En introduisant des matériaux intelligents tels que les alliages à mémoire de forme et les matériaux piézoélectriques dans les céramiques d'alumine, les matériaux céramiques peuvent être dotés de fonctions d'autodétection, d'autoréparation et d'adaptation. Par exemple, lorsque des microfissures apparaissent dans les matériaux céramiques d'alumine sous l'effet d'une force extérieure, les alliages à mémoire de forme peuvent détecter la présence de fissures et générer une contrainte grâce à l'effet de mémoire de forme, ce qui permet de refermer les fissures et d'assurer la fonction d'auto-guérison du matériau. La recherche et l'application de ce matériau céramique intelligent apporteront de nouvelles idées et méthodes pour résoudre le problème de la fragilité des céramiques d'alumine. - Conception structurelle à plusieurs échelles

-La conception structurelle à plusieurs échelles est un autre moyen efficace d'améliorer la ténacité des céramiques d'alumine. En optimisant de manière synergique les microstructures, les mésostructures et les macrostructures des matériaux, les contraintes peuvent être dispersées à différentes échelles pour améliorer leur résistance aux fissures. Par exemple, à l'échelle microscopique, le contrôle de la taille des grains et de la structure des joints de grains permet de réduire la formation de défauts ; à l'échelle mésoscopique, la conception de structures raisonnables renforcées par des fibres ou des particules ; à l'échelle macro, l'optimisation de la forme et de la taille des matériaux permet d'éviter les zones de concentration des contraintes. Cette méthode de conception structurelle multi-échelle permet d'exploiter pleinement les avantages des matériaux en termes de performances et d'obtenir une résistance et une ténacité élevées des céramiques d'alumine. - Technologie de fabrication additive

-La technologie de fabrication additive (impression 3D) offre de nouvelles possibilités pour la fabrication de céramiques d'alumine. Grâce à la technologie de fabrication additive, la microstructure et la forme des matériaux peuvent être contrôlées avec précision afin de fabriquer des structures complexes. Par exemple, grâce à la technologie de fusion sélective par laser (SLM), la poudre de céramique d'oxyde d'aluminium peut être fondue couche par couche pour former des composants céramiques avec des structures internes complexes. Cette technologie permet non seulement d'améliorer la densité et l'uniformité des matériaux, mais aussi de renforcer leur résistance en optimisant leur structure interne. En outre, la technologie de fabrication additive permet également de personnaliser les matériaux afin de répondre aux besoins de différents scénarios d'application.

En tant que produit spécial à haute performance matériau céramiqueLes céramiques d'alumine ont montré d'excellentes performances en matière de dureté, de résistance à l'usure et de résistance aux températures élevées, mais leur fragilité a toujours été un facteur clé limitant leur application à grande échelle. En menant des recherches approfondies sur les causes de sa fragilité, telles que les caractéristiques de liaison ionique de la structure cristalline, les contraintes résiduelles introduites par les techniques de traitement, les défauts internes du matériau et l'influence de l'environnement externe, diverses mesures peuvent être prises pour améliorer sa résistance à la rupture, telles que l'optimisation de la microstructure, le contrôle des techniques de traitement, le traitement de surface, l'ajout d'agents de durcissement et l'utilisation de techniques d'essai non destructives. Dans les applications pratiques, pour répondre aux besoins de différents domaines tels que l'électronique, l'aérospatiale, le traitement mécanique, etc., les performances et la fiabilité des céramiques d'alumine peuvent être encore améliorées par l'optimisation de la structure, la technologie des revêtements et l'introduction de matériaux intelligents.

PRÉCÉDENT :Les céramiques d'alumine peuvent-elles être coupées par fil ?

NEXT :Méthode de traitement par polissage de céramiques d'alumine

CATEGORIES

DERNIÈRES NOUVELLES

- Quelles sont les classifications...

- Avantages en termes de performances du p...

- Injection céramique pétrochimique...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...

- Quels sont les avantages mécaniques...