Comment traiter les céramiques d'alumine

La céramique d'alumine est un matériau céramique avancé qui présente une grande dureté, une résistance élevée à l'usure, une résistance aux températures élevées, une résistance à la corrosion et d'excellentes propriétés d'isolation électrique. Elle est largement utilisée dans des domaines tels que l'électronique, l'aérospatiale, la machinerie et les soins médicaux. Sa technologie de traitement est complexe et implique de multiples liens, notamment la préparation des matières premières, le moulage, le frittage, l'usinage de précision, etc.

1、 Préparation des matières premières

Les performances des céramiques d'alumine dépendent en grande partie de la pureté et de la distribution granulométrique des matières premières. Les degrés de pureté les plus courants de la poudre d'alumine sont les suivants :

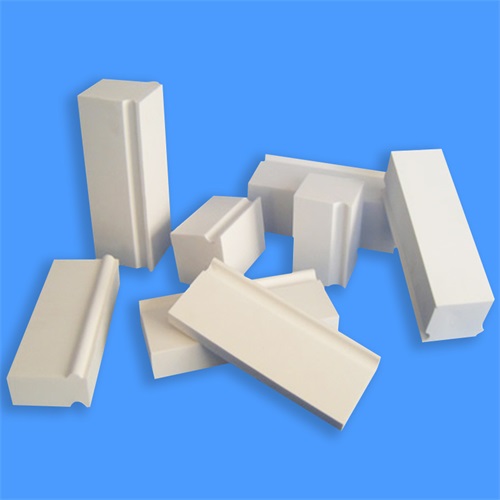

-Qualité industrielle ordinaire : La teneur en Al ₂ O Ⅲ est de 90% -95%, convenant aux pièces résistantes à l'usure et aux matériaux réfractaires.

-Grade de haute pureté : teneur en Al ₂ O3 supérieure à 99,5%, utilisé pour les appareils électroniques et les biocéramiques.

Le traitement des poudres comprend généralement les étapes suivantes :

- Broyage à billes : Par broyage humide de billes (en utilisant de l'alcool ou de l'eau comme milieu), les particules de poudre sont affinées au niveau submicronique (0,5-1 μ m) afin d'améliorer l'activité de frittage.

- séchage par atomisation : atomisation et séchage de la boue après le broyage à billes pour produire une poudre granulée avec une bonne fluidité pour le moulage ultérieur.

2、 Processus de formation

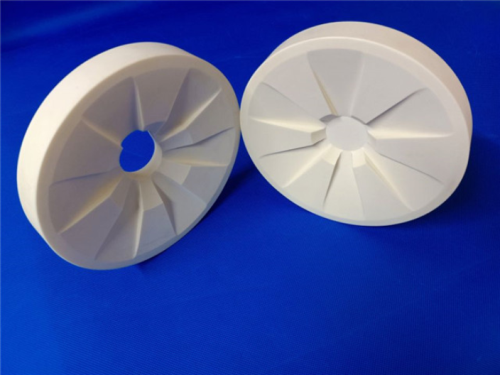

Le moulage consiste à donner à la poudre d'alumine une forme prédéterminée en fonction des exigences de la conception. Les méthodes de moulage les plus courantes sont les suivantes

- Moulage par pressage à sec : convient aux composants de forme simple (tels que les feuilles et les colonnes). En appliquant une pression de 100-300 MPa à travers une presse uniaxiale, la densité de la billette formée est d'environ 50% -60% de la densité théorique.

- Formage sous pression isostatique : En appliquant uniformément une pression (200-400 MPa) à travers un milieu liquide ou gazeux, on obtient une billette plus dense et plus uniforme, qui convient aux structures complexes.

- Moulage par injection : Injection de boue d'alumine dans des moules en gypse poreux et déshydratation par capillarité. Convient aux pièces à parois minces ou irrégulières.

- Moulage par coulée : utilisé pour préparer des films minces (épaisseur de 0,1-1 mm), couramment utilisés pour les substrats céramiques multicouches tels que les emballages électroniques.

- Impression 3D : y compris les technologies de photopolymérisation (DLP/SLA) et de pulvérisation d'adhésifs, adaptées à la personnalisation de structures complexes.

3、 Processus de frittage

Le frittage est l'étape centrale du traitement des céramiques d'alumine, qui améliore la résistance et les propriétés des céramiques en densifiant les particules par liaison à haute température. Le processus de frittage comprend principalement les étapes suivantes :

- Enlèvement de la colle (dégraissage) : Enlever la colle (telle que PVA, paraffine) à une vitesse de chauffage de 1-5 ° C/min à une température de 400-600 ° C.

- Méthode de frittage :

-Frittage sous pression atmosphérique : Frittage à 1600-1800 ° C et maintien pendant 1-4 heures, la densité peut atteindre 95% -99% de la densité théorique.

-Frittage par pressage à chaud : frittage sous une pression de 10-40 MPa, à une température de 1400-1600°C, avec une densité supérieure à 99,5%.

-Frittage par plasma à étincelles (SPS) : chauffage rapide (plusieurs centaines de ° C/min), la densification est achevée en 5 à 20 minutes, et la taille des grains est fine. - Post-traitement : L'embryon fritté peut être traité par pressage isostatique à chaud (HIP), en appliquant une pression et une température élevées de 100 à 200 MPa pour éliminer les pores internes et améliorer encore les propriétés mécaniques.

4、 Usinage de précision

Les céramiques d'alumine ont une dureté élevée (degré de dureté de Mohs 9) et nécessitent l'utilisation d'outils super-durs et de techniques d'usinage de précision pour le traitement ultérieur afin de répondre aux exigences des applications de haute précision.

- Coupe d'outils diamantés : Utiliser une machine à graver et à fraiser la céramique équipée d'outils en nitrure de bore cubique (CBN) ou en diamant, et obtenir une précision de l'ordre du micromètre en optimisant les paramètres de coupe (vitesse>3000 tr/min, vitesse d'avance 0,01 mm/temps).

- Meulage et polissage :

-Meulage grossier : Utiliser des abrasifs en carbure de silicium (SiC) ou en carbure de bore (B ₄ C) pour éliminer les défauts de surface.

Polissage de précision : utilisation d'une micro-poudre d'Al ₂ O3 de<1 μ m ou d'une pâte abrasive diamantée, combinée à une technologie de polissage par ultrasons, pour obtenir une surface lisse comme un miroir (Ra<0,1 μ m). - Laser/EDM : convient aux structures ultrafines telles que les micro-trous et les rainures irrégulières, avec une précision allant jusqu'à ± 0,005 mm.

5、 Inspection et contrôle de la qualité

Les composants en céramique d'alumine transformés doivent faire l'objet d'essais et de contrôles de qualité stricts afin de garantir leurs performances et leur précision dimensionnelle. Les méthodes de détection les plus courantes sont les suivantes

-Mesures dimensionnelles : Utiliser des outils de mesure de haute précision tels que des instruments de mesure des coordonnées.

-Essai de dureté : Mesure de la dureté des matériaux à l'aide d'un appareil d'essai de dureté.

-Essais de stabilité thermique : tests de performance des matériaux dans des environnements à haute température.

-Détection des défauts internes : Les tests aux rayons X ou aux ultrasons sont utilisés pour détecter les fissures ou les pores internes.

6、 Champs d'application

Les céramiques d'alumine jouent un rôle important dans de nombreux domaines en raison de leurs excellentes performances :

-Dans le domaine de l'électronique : utilisé pour l'emballage des circuits intégrés, les dissipateurs thermiques des appareils électroniques à haute puissance, etc.

-Aérospatiale : Utilisé pour les produits à haute valeur ajoutée tels que les roulements d'aviation et les composants de combustible nucléaire.

-Dans le domaine médical, comme les os artificiels, les implants dentaires, etc., une grande douceur de surface est nécessaire.

-Domaine mécanique : utilisé pour les pièces résistantes à l'usure, les joints, etc.

La technologie de traitement des céramiques d'alumine est complexe et implique de multiples liens, de la préparation des matières premières à l'usinage de précision, chaque étape ayant un impact significatif sur la performance et la qualité du produit final. En optimisant les paramètres de traitement de chaque étape, il est possible de préparer des composants en céramique d'alumine de haute performance et de haute précision pour répondre aux besoins d'application de différents domaines.

PRÉCÉDENT :Application des céramiques à base de nitrure d'aluminium dans le domaine aérospatial

NEXT :Comment traiter les filets pour les céramiques d'alumine ?

CATEGORIES

DERNIÈRES NOUVELLES

- Ventouse photovoltaïque en céramique...

- Quelles sont les classifications...

- Avantages en termes de performances du p...

- Injection céramique pétrochimique...

- Tige en céramique zircone personnalisée...

- Résistance aux températures élevées...

- Quelle est la résistance à l'usure...

- Quelle est la dureté du cer...

- Céramique à base d'oxyde d'aluminium...

- Quels sont les principaux aspects de...